NPI 博客 - Omron Automation - 预测性维护

实时预测性机器监控:一个减少成本的有效方法

预测性维护或过度保养是防止传统机器停机的通用方法,但因为可能造成将“良好”元器件替换下来而大大提升成本,而且还不能保证替换下来的零件就比原来的好。尽管这两种方法优于“坏的时候再修”策略,但从维修和停机成本角度看,成本也算不菲。

如果使用 Omron Automation 选择广泛的设备和系统来实现预测性维护,至关重要的机器就可以实现更长的运行时间,延长维护周期,同时减少了排除故障所需要的时间和技术人员的人工。近几十年来,预测性维护 (PdM) 利用传感器和其它监控设备,通过使用工业物联网或无线网络现场或远程提供连续实时信息,减少了接线成本。

PdM 系统实时监视重要机器组件的实际状况,确定机器何时需要维护。数据采集和故障检测是实现预测和防止故障的关键组成部分,能够让机器和系统更可靠。除了节省成本来,也会增加工厂安全,减少造成人身伤害或环境污染的潜在意外事故。

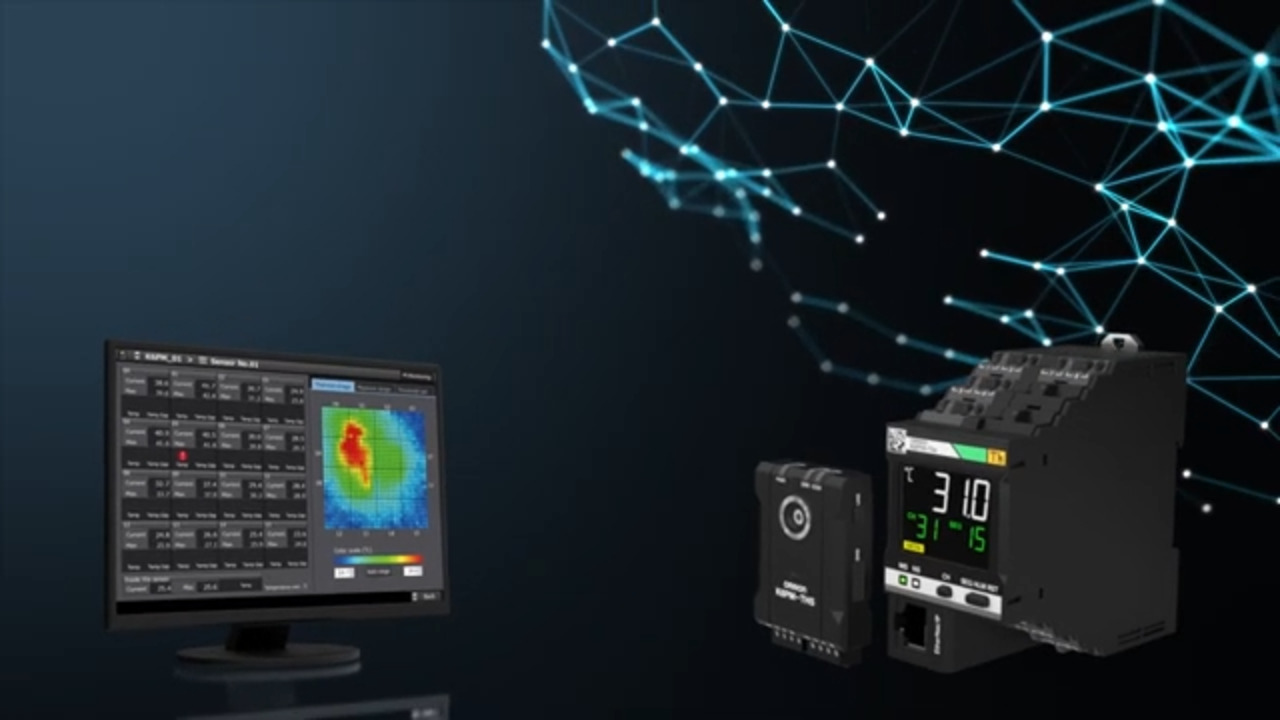

Omron 的 S8VK-X 系列电源、K6CM 系列电机控制器和 K6PM 热像仪(从左至右)实例。(图片来源:Omron Automation and Safety)

Omron 的 S8VK-X 系列电源、K6CM 系列电机控制器和 K6PM 热像仪(从左至右)实例。(图片来源:Omron Automation and Safety)

举例来说,Omron 的 S8VK-X 系列电源能够监控直流电压、工作直流电流、峰值电源,在有效的 PdM 应用中记录运行时间并计算更换时间。其他产品如 K6CM 电机状况监控器能够跟踪振动、温度、电流和绝缘电阻(接地故障)。为监视温度,Omron 推出了 K6PM 热像仪。可以监控的状态包括:声音水平、视觉外观、颗粒排放、电晕检测、压力、润滑剂质量、产品缺陷和偏差检测等,具体取决于工作过程。利用传感器监测和对过程性能的测量来确定全适的维护时间,是协作过程自动化系统或 CPAS 的运作模式。

预测性维护计划涉及实时测量,与已知的学习数据集或已知组件数据比较,以收集并报告电气和机械异常。该计划需要自动收集数据并进行分析,对正确的位置进行全天候实时监控,确保实现实时监视。Omron 针对预测性维护的设备旨在让这些计划变成现实。

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum