采用整体方案实现全集成工厂自动化

回想一下制造业数字化的早期阶段,那时孤岛思维盛行。设计与规划、机器编程与生产之间几乎没有信息共享。生产工程师拿着前台打印好的 CAD 和物料清单 (BOM),来到工厂车间对机床手动编程。然后,生产工程师会排除生产过程中出现的问题,而不会将问题和相关的解决方案反馈给产品设计人员。设计与制造之间的脱节让厂商无法改进产品以使制造变得更简单、更快捷、更经济。

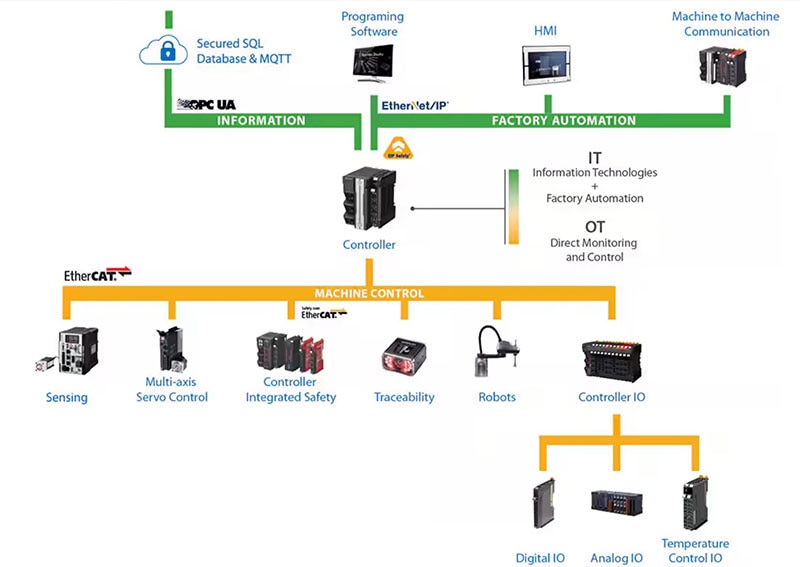

但情况已经发生了变化。如今,连通性已成为现代工厂的重中之重(图 1)。工业以太网网络将设计、规划、编程和生产连通起来,让工厂的每个部分都可以与其他部分甚至全世界共享信息。其结果就是信息的自由流动,能够让工程师优化装配流程,从而提高生产力和质量,同时最大限度地减少浪费。

图 1:互联工厂能够让工程师快速更新装配机器程序,最大限度地提高质量和生产力。(图片来源:Omron)

图 1:互联工厂能够让工程师快速更新装配机器程序,最大限度地提高质量和生产力。(图片来源:Omron)

没那么简单

整个工厂连通是一件好事,这一点毋庸置疑。但建立这样一个系统也绝非易事,这一点也无可争议。由于成本和复杂性,网络上通常运行着不可互操作的软件和无线协议,而这些软件和协议依赖于来自不同制造商的控制器、传感器、可编程逻辑控制器 (PLC) 和人机接口 (HMI)。这种情况意味着工程师要花费大量时间实施变通方案,确保一切正常运转,至少在下一次故障发生之前是这样。为了保持系统正常运行,需要不断进行修补,这会成倍增加维护和升级成本。

有一些专门的商业解决方案可以克服互操作性和兼容性挑战。这些产品通常效果良好,但缺点是增加了解决方案的复杂性和持续碎片化。另一种方法是采用整体方案,即使用单一供应商的全集成式自动化平台,让网络、组件和软件元素协调工作。

什么是全集成式自动化平台?

“全集成式自动化平台”是营销人员热衷于在宣传手册中使用的话。但它到底意味着什么呢?不同的人对其有着不同的定义,但自动化供应商 Omron 将其描述成连通制造工厂的信息技术 (IT) 与运营技术 (OT) 部门的网络(图 2)。

图 2:制造工厂的全集成式自动化平台包括 IT 和 OT 网络。(图片来源:Omron)

图 2:制造工厂的全集成式自动化平台包括 IT 和 OT 网络。(图片来源:Omron)

网络的 IT 部门由进行设计和生产规划的前台以及工厂自动化部分组成。工厂自动化负责机器编程、操作员界面和机器到机器 (M2M) 通信。集成自动化平台的 OT 部门包括工厂和机器监控、传感器、机器人和机器控制。

Omron 的 Sysmac 就是这样一个平台。Sysmac 简化了整个工厂的连通,因为其使用了工业以太网连接(IT 和工厂自动化使用 EtherNet/IP,OT 网络使用 EtherCAT)、单机自动化控制器和共享监控软件。

自动化控制器是平台的核心

IT 与 OT 网络之间的关键环节是机器自动化控制器(下称“控制器”),在 Omron 解决方案中,它就是运行 Sysmac 机器控制软件的一台工业 PC。该控制器根据 IT 系统确定的制造协议对所有机器运动、安全、视觉、机器人、传感和数据库连接进行同步控制。

控制器的一个实例是 Omron 的 NX102-1020。该控制器无需网关即可处理来自 IT 数据库的信息。在提供高速、高精度机器控制的同时,它还可以监控机器安全并维持生产质量。该装置基于 Intel Core i7 微处理器,可在 0.37 ns 内执行基本指令,并每隔 125 µs 就向伺服系统和步进电机更新一次指令。传感器快速将机器位置、位移和间隙信息反馈给控制器。因此,凸轮可动作平稳且机器各个轴可保持高精度运动。

NX102-1020(图 3)采用宽度为 66 mm 的紧凑型设计,具有三个工业以太网端口(两个 EtherNet/IP 和一个 EtherCAT)、一个 CPU 单元和一个电源。该控制器使用 PLCopen 功能模块进行运动控制,且符合 IEC 61131-3 标准,这项标准涵盖 PLC 中控制程序的基本软件架构和编程语言。

图 3:紧凑型 NX102-1020 控制器具有三个工业以太网端口、一个 CPU 单元和一个电源。(图片来源:Omron)

图 3:紧凑型 NX102-1020 控制器具有三个工业以太网端口、一个 CPU 单元和一个电源。(图片来源:Omron)

单一软件平台

软件,或者更确切地说,几个拼凑在一起来实现整体工作的软件,可能是工厂自动化平台的致命弱点。维护并保持这样一个系统平稳运行需要花费大量时间,而且会妨碍工程师专注于优化生产过程。

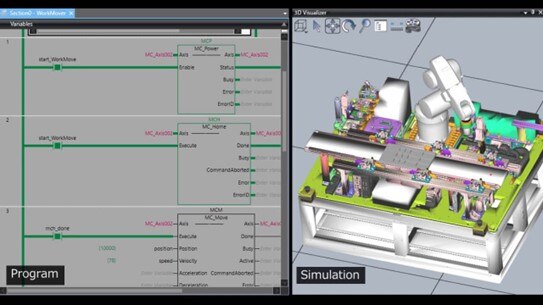

Omron 的解决方案使用一个软件包来运行整个系统(包括对 NX102-1020 控制器进行编程),解决了这一难题。该软件名为 Sysmac Studio(图 4),实际上是一个集成开发环境 (IDE),还包含一个定制 3D 运动仿真工具。与 Omron 控制器一样,该 IDE 完全符合 IEC 61131-3 标准。该 IDE 允许使用变量编程,这意味着工程师无需了解 PLC 的内部存储器映射。此外,还意味着程序可以重复使用。

图 4:Sysmac Studio 包含一个自定义的 3D 运动仿真工具,允许工程师在实施之前检查和改进生产过程。(图片来源:Omron)

图 4:Sysmac Studio 包含一个自定义的 3D 运动仿真工具,允许工程师在实施之前检查和改进生产过程。(图片来源:Omron)

结语

工厂互联代表着制造业的未来,但是将各个部分拼凑在一起并使之顺利运行却极具挑战性。另一种方法是采用整体方案,使用单一供应商的全集成式自动化平台,实现网络、组件和软件元素协调工作,让工程师专注于优化制造过程。

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum