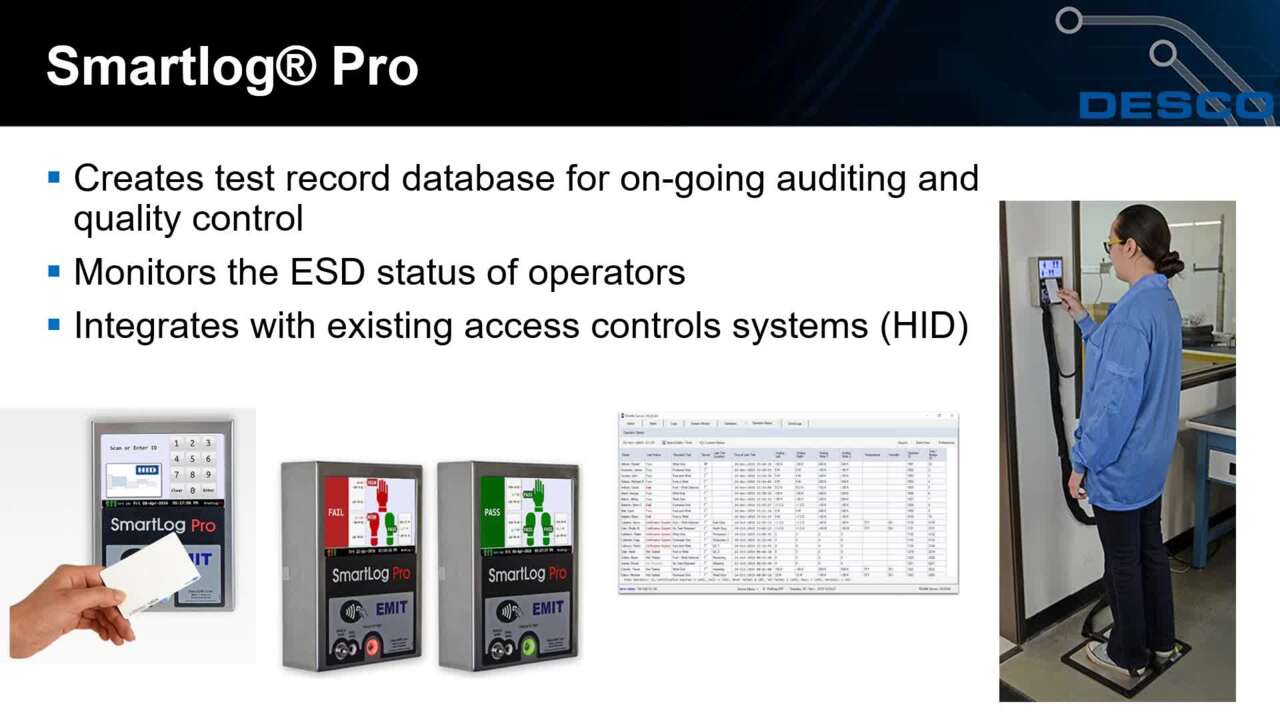

SCS 静电管理计划:用工业 4.0 解决方案克服电子行业的关键挑战

在快节奏的电子制造领域,即使是微小的干扰也可能导致重大失败。静电放电 (ESD) 和电气过应力 (EOS) 是对效率和产品完整性最隐蔽的威胁之一。SCS 的静电管理计划远优于典型的静电控制措施,并通过可扩展的工业 4.0 监控解决方案来应对这些挑战。

静电,ESD 和 EOS 的隐藏威胁

静电或静电荷 是由于材料内部或表面的电荷失衡而产生的。静电或静电荷是由摩擦荷电引起的;是一种通过接触和分离产生的现象。

静电放电 (ESD) 源于静电荷,因此在 ESD 控制方面,我们要努力消除或尽量减少静电荷。当处于不同静电电荷水平(电位)的两个物体相互接近时发生静电放电,即自发性快速电荷转移。这种现象会产生热量,如果电压足够高,人们就能感觉到,但如果电压极低,就会使电子元器件中的电路熔化。在日常生活中,静电放电可能只是一个小问题,但在电子产品制造过程中,则会带来毁灭性后果。静电放电 (ESD) 会损坏或损毁敏感元件,导致昂贵的维修费用、生产延误和降低产品可靠性。

电气过应力 (EOS) 是指施加在电路或设备上的电信号超出正常工作参数,且随着时间的推移,会造成类似于静电放电事件的损坏。之所以会出现这种现象,可能是因为接地连接消失,或者接地上存在高频噪声或电磁干扰 (EMI)。

这三种情况都很难被控制、消除或发现,因为这三种现象及造成的损坏均无法直观地看到。

电子行业面临的挑战

元器件损坏和质量控制

现代电子元器件对静电放电异常敏感。即使是轻微 ESD 事件,也会导致微芯片或电路板故障,进而造成重大经济损失。更糟糕的是,公司可能会受到潜在 ESD 缺陷的影响。虽然元器件因 ESD 事件出现一定削弱或受损,仍能在测试中保持功能正常,但在交付给客户后就会产生故障或间歇性故障。故此,就会出现上述各种糟糕的情况。这不仅会增加保修成本,还会导致客户失望,严重影响公司声誉。

停产

通常,调查与静电相关的损坏原因并找到相应的解决方案,既耗时又费力。在诊断和解决问题的过程中,可能会导致生产线停工,以致不能满足最后期限要求并降低生产效率。

合规性

不符合 ANSI/ESD S20.20 等 ESD 标准可能会造成业务损失,因为您的许多客户或未来的潜在客户都要求至少符合该标准。

控制自动化生产线上的 ESD

一直以来,控制工作台上的 ESD 和人体模型 (HBM) ESD 事件是主要关注点。迄今为止,大多数电子制造都是通过机器完成的,因此业界在不断努力,找到在制造过程中保护 ESD 敏感设备所需的各种措施。

最佳解决方案

那么,什么才是应对当今制造环境压力的最佳解决方案呢?基于以下各点的系统:

连续检测

SCS 静电管理计划 (SMP) 可组合使用三种不同类型的连续监测仪、电离器和 SMP 网络应用。在深入了解系统的数据采集侧之前,我们应该先讨论一下静电放电控制中连续检测的基础。

连续监测仪可立即反馈用于 ESD 控制的不同参数的状态和功能:

- 通过腕带检测人体接地情况

- 工作面接地

- 人体电压

- 半导体、电脑硬盘、平板电脑和电子设备制造环境等金属工具的接地和电磁完整性 (EMI)

- 静电电压

- ESD 事件

- 电离器的平衡和放电时间

与日常腕带测试相比,工作站连续监测仪的优势显著,可提供更高效、更可靠的解决方案,以满足 S20.20 ESD 控制标准。这些优势包括:

- 立即检测任何腕带系统故障,以确保操作人员能即可意识到问题

- 持续监测,捕捉瞬间故障,例如由于初期挠性疲劳而在“间歇”阶段发生的故障

- 自动检查和记录结果,无需人工测试,从而降低出错风险

这种积极主动的方法有助于提前防范,阻止静电放电事件损坏敏感元器件。持续监控可降低 ESD 损坏风险,无需进行手动检查,使操作员能够专注于自己的任务,因此可提高工作流程效率和生产率。

在制造的各个阶段给予同等关注

有效的静电控制需要对制造过程的每个阶段进行监控。SMP 可确保持续地检查所有相关参数,包括机器、工作台和人员。在该计划中,对所有阶段都保持警惕,因此可防止损坏并保持产品的完整性。

用户友好型工具

对于管理多项职责的 ESD 协调员而言,SMP 提供了用户友好型工具,可简化任务并提高 ESD 协议管理的效率。这种易用性可提高效率,确保静电控制措施使用的一致性,从而降低 ESD 事件风险。

积极主动的方法

SMP 强调积极主动的静电管理方法。这种方法利用实时数据和分析,能提前消除静电问题,避免造成损害。这种从被动灭火到主动管理的转变可提高产量,增强产品可靠性,并带来可衡量的投资回报。

远程监控

向远程工作的转变增加了静电管理的复杂性,但 SMP 通过先进的连接和远程管理功能解决了这一问题。通过使用网络界面的本地托管软件,工程师和技术人员可以随时随地监控静电水平和控制设备,确保无论身处何地,都能采取有效的静电控制措施。

智能监控和分析

SCS 静电管理计划 (SMP) 采用最先进的工业 4.0 技术和物联网设备来持续监控 ESD 控制参数。这个先进的系统收集实时数据,以确定发展趋势和潜在问题,从而采取积极措施,以减少损坏和运行中断的风险。

SMP 先进的分析技术可立即检测到 ESD 事件和可能的元器件故障,从而迅速解决问题。该系统可提供即时警报和发送电子邮件通知,以确保及时响应和运行连续性。SMP 采用 API 结构,可与现有的制造系统无缝集成,既优化了工作流程的效率,又消除了复杂性。

通过有效管理 ESD、EMI 和 EOS 风险,SMP 能让制造商能够获得竞争优势。其实时数据捕获和分析能力不仅能提高产品质量,还能提高客户满意度并节省潜在成本。

SMP 包括哪些内容?

由于 SMP 由监控不同参数的单设备组成,因此它既包罗万象,又灵活多变。不同设备概览:

EM Aware 监测仪

- 检测和测量静电放电 (ESD) 事件、静电电压和电离参数

- 这是一种全面的诊断工具,可识别有问题的环境,并鉴定各种工具,如 SMT 生产线和手工焊接中的工具,以处理对 ESD 敏感的设备。

图 1:SMP EM Aware 监测仪。(图片来源:SCS)

图 1:SMP EM Aware 监测仪。(图片来源:SCS)

主接地监测仪

- 监控工作区域内加工工具的八个金属接地连接的路径接地阻抗和电磁完整性 (EMI)。由于可监测的接地连接数量,因此是 SMT 线路接地的理想选择。

WS Aware 监测仪

- 持续监控操作人员、导电或耗散工作表面和金属工具的路径接地的完整性

- 选配型 Big Brother 远程终端允许监测仪在操作人员接近静电敏性感元器件但未正确插入腕带时发出警报

- 它可与 SCS 功率继电器配合使用,在操作人员未正确接地的情况下,工作区内的工作台、手动工具和其他电子设备将无法通电。

图 3:SMP WS Aware 监测仪。(图片来源:SCS)

图 3:SMP WS Aware 监测仪。(图片来源:SCS)

Ion Pro™ 台式离子发生器

- 首款采用了获得专利的 Ion Gauge™ 技术并由静电管理计划 (SMP) 监控其平衡和放电时间的离子发生器。

- 利用离子收集板对平衡和放电时间进行采样,从而获得最佳中和效率。如果离子发生器因中和效率低而需要维护,则会发出警报。

图 4:SMP Ion Pro 台式电离器。(图片来源:SCS)

图 4:SMP Ion Pro 台式电离器。(图片来源:SCS)

诊断套件

SMP 诊断套件提供了一种验证 ESD 过程的便携方法。利用附带的软件,您可从连接网络的任何 PC 来远程监控结果。Pelican 箱采用定制衬垫和拉链隔层,可将系统重新包装并移动至下一个需要关注的 ESD 区域。有三种套件,且每种套件都有不同的监测仪配置:

图 5:Pelican 箱用于存放或者将 SMP 诊断套件搬运至需要关注 ESD 的区域。(图片来源:SCS)

图 5:Pelican 箱用于存放或者将 SMP 诊断套件搬运至需要关注 ESD 的区域。(图片来源:SCS)

结束语

在电子行业,精度和可靠性至关重要,SCS 静电管理计划针对静电造成的挑战提供了一种重要的解决方案。通过整合工业 4.0 创新技术和适应远程工作环境,该计划提高了产品安全、效率和质量,最终守护公司的底线。

对于电子产品制造商来说,他们希望在一个动态的数字化环境中保障其运营并确保最高质量标准,SCS 静电管理计划是面向无静电未来的重要投资。

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum