汽车电池电路中 NTC 热敏电阻的可靠性

在电动汽车电池管理系统中使用柔性 PCB 时,激光焊接产生的机械应力和温度变化可能会导致表面贴装 NTC 热敏电阻出现热裂纹,这是一种潜在的灾难性故障,很难检测到。使用具有柔性端子的块状金属氧化物热敏电阻,可以最大限度地降低元器件开裂的风险。

随着电动汽车 (EV) 市场的持续快速增长,技术挑战和为应对这些挑战而开发的创新也随之增加。其中,设计工程师最为关注的是改进电池技术、提高电源电路效率和快速充电解决方案。

目前,电动汽车主要使用锂离子电池,单电池单体电压为 3.6 V 至 3.7 V。因此,打造总电压为 500 V 至 900 V 的动力系统可能需要串并联多达数百个这样的电池单体。此外,如此多电池单体构成的系统需要高效的电池管理系统 (BMS) 来优化性能,该系统必须能够监测温度、阻抗(电池单体内阻)、电压以及充放电电流。其中每项指标都会影响电池性能。

BMS 由电池单体管理控制器 (CMC) 和主控中央单元或电池管理控制器 (BMC) 组成。CMC 使用多通道集成电路 (IC)(目前最多配备 16 通道)来执行监控功能,而 BMC 则负责处理各个 CMC 的控制功能。此类系统中测量的核心参数是温度、阻抗、电压和电流。

具体到温度测量,负温度系数 (NTC) 热敏电阻是最常见的元器件解决方案。通常,这些器件紧贴电池单体或模组壁或电气连接安装,以确定“热点”。由于该热敏电阻的电阻负温度系数较大,随着其温度升高,电阻会以高灵敏度曲线下降。温度通过由 IC 中的集成模拟/数字转换器 (ADC) 测量电阻-热敏电阻网络中的电压来确定。准确的温度读数对于电池的正常功能和系统安全必不可少。而 NTC 和测量电路电阻又对精确的温度测量至关重要。

典型的表面贴装 NTC。(图片来源:Vishay)

典型的表面贴装 NTC。(图片来源:Vishay)

高压电池系统可以包括 20 个或更多表面贴装 NTC 热敏电阻,这些热敏电阻位于包裹电池结构组件的柔性电路上。如果安装基板是 FR4 PCB,则可以对这些元器件进行回流焊或波峰焊。然而,一些柔性电路无法使用这些焊接技术,而是依靠局部加热的激光焊接,以避免损坏其他敏感部件。如果这一过程未受到严格控制,可能会导致陶瓷元器件出现热裂纹。同样,整个电池系统在组装和工作过程中也会受到很大的机械应力。而且,柔性电路板组件也会受到通过元器件端子传导的扭力的影响,甚至元器件本身会直接承受压力,导致开裂。

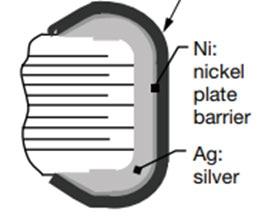

哑光处理 SN/Pb(锡/铅)板,铅含量至少为 4%。(图片来源:Vishay)

哑光处理 SN/Pb(锡/铅)板,铅含量至少为 4%。(图片来源:Vishay)

此类故障取决于多种因素,使其难以检测,并且不太可能提前预测故障的出现。此外,多层陶瓷电容已经充分证明,实际元器件故障(元器件开裂)可能在系统完成部署之后的很长一段时间才出现。这种故障也可能是灾难性的,使得更换/维修的代价非常高。

为了降低由于温度变化或使用柔性 PCB 时可能出现的机械应力而导致元器件开裂的风险,Vishay NTCS 系列热敏电阻采用块状金属氧化物材料,配有固化环氧树脂封装的镍-锡镀层聚合物端子,而不是采用烧结的厚膜材料。这种解决方案提供柔性端子结构,其应力测试期间的表现显著优于其他端子材料,同时也显著优于来自其他制造商的多层陶瓷结构元器件的柔性端子方案。

由于使用柔性 PCB 电路的电池管理系统的各个组件承受的应力不尽相同,因此采用能够吸收扭力和热应力的柔性端子解决方案可以显著减少潜在的现场故障,从而提高可靠性,延长使用寿命。

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum

中国

中国