安全高效地将 AMR 集成到工业 4.0 设施中以实现最大效益

投稿人:DigiKey 北美编辑

2024-03-26

随着自主移动机器人 (AMR)(也称为工业移动机器人)在工业 4.0 设施中的使用激增,自动化推进协会 (A3) 与美国国家标准协会 (ANSI) 最近共同发布了 AMR 安全标准的第二部分:ANSI/A3 R15.08-2,该标准详细介绍了在设施中集成、配置和定制 AMR 或 AMR 车队的要求。一项基本要求是按照 ANSI/ISO 12100 或 ANSI B11.0 进行风险评估。新标准是对之前发布的 R15.08-1 标准的补充,后者侧重于 AMR 的安全设计和集成。

R15.08 系列标准以先前的 ANSI/工业车辆标准化发展基金会 (ITSDF) B56.5 自动引导工业车辆 (AGV) 安全标准为基础。新标准根据所包含的特定功能和特性,将 AMR 分为三类。

本文简要比较了 AMR、AGV 和 ANSI/ITSDF B56.5 以及国际标准化组织 (ISO) 3691-4 与 ANSI/A3 R15.08。然后回顾了 ANSI/国际标准化组织 (ISO) 12100 和 ANSI B11.0 中概述的风险评估策略、它们与 AMR 的关系,以及如何将其纳入 R15.08-2。接下来回顾了 R15.08-2 中定义的三类 AMR,最后介绍了 AMR 集成的实际考虑因素,包括如何实现地图构建和调试、如何管理 AMR 车队,以及如何利用仿真和数字孪生来把握虚拟调试的新机遇,同时还介绍了 Omron Automation 和 Siemens 的案例。

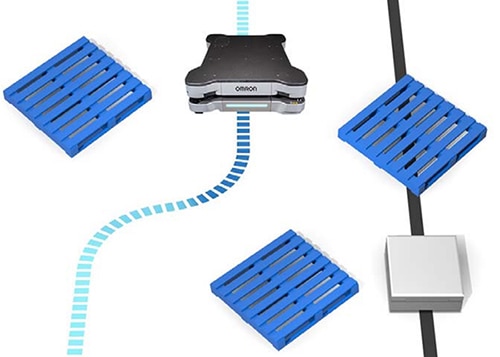

AGV 只能沿着预定的标记路径行驶,没有独立的导航能力。如果遇到障碍物,它们就会停下来,等障碍物被清除后再沿着固定路径前进。AMR 包括独立的导航系统,可以改变路径和绕过障碍物(图 1)。由于这些差异,AGV 更适合相对稳定不变的环境,而 AMR 则支持更灵活的可扩展部署,如工业 4.0 设施所需的部署。

图 1:AMR(左)可绕过障碍物,而 AGV(右)则会在遇到障碍物时停止。(图片来源:Omron)

图 1:AMR(左)可绕过障碍物,而 AGV(右)则会在遇到障碍物时停止。(图片来源:Omron)

标准演变

一些 AMR 标准由以前制定的 AGV 和固定式机器人标准演变而来。例如,EN 1525:1997 原先是为 AGV 制定的,随后未经修改就应用于 AMR。更新的 ISO 3691-4 标准涵盖 AGV,并有专门针对 AMR 的部分。

ANSI/ITSDF B56.5 是适用于引导工业车辆、无人引导工业车辆和有人驾驶工业车辆自动功能的安全标准;该标准未涵盖 AMR。更新的 ANSI/RIA R15.08 则是在工业环境中使用 AMR 的安全标准。该标准基于安全使用固定式机械臂的 R15.06 标准,并在其基础上进行了扩展。

另一项重要标准是 EN ISO 13849,该标准定义了各类设备的安全性能等级 (PL)。共有五个等级:PLa 至 PLe,严格性逐级递增。AGV 和 AMR 制造商必须达到 PLd 安全性,即通过使用冗余系统,确保在发生单一故障时仍能持续安全工作。

ANSI/A3 R15.08-2 要求对集成和部署 AMR 进行风险评估。ISO 12100 和 ANSI B11.0-2010 定义的风险评估非常相似,但并不完全相同。ISO 12100 针对原始设备制造商,而 ANSI B11.0 则更侧重于机械和最终用户安全。两种标准的风险评估基本原理相似。

风险评估

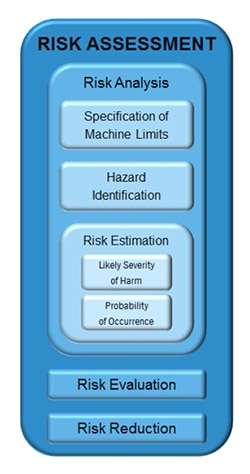

风险评估是一种高度结构化的分析,旨在达到可接受的风险水平。它承认没有任何系统或环境是完美的;固有风险可以控制,但无法消除。风险评估首先要确定机器的工作限制,并识别机器在接近或超出这些限制时可能产生的危险。

然后是风险估计,即研究每种危险可能造成的危害严重程度及其发生的概率。一个非常严重但发生概率较低的危险,可能会与一个后果不太严重但发生概率较高的危险获得相似的排名。所有已识别风险均会经过评估和排序,以确定风险降低工作的优先顺序。风险评估可以是一个迭代过程,旨在识别最严重的风险,降低其发生概率和/或后果的严重程度,直到达到可接受的剩余风险水平(图 2)。

图 2:风险评估的关键环节包括风险分析、风险评价和风险降低。(图片来源:SICK)

图 2:风险评估的关键环节包括风险分析、风险评价和风险降低。(图片来源:SICK)

AMR 类别

R15.08 将 AMR 分为三类:

A 类:仅限 AMR 平台。与 AGV 相比,A 类 AMR 可作为独立系统工作,无需改变环境。它们可以加入电池管理系统、独立定位充电器和为电池充电的能力、与车队集中管理软件集成的能力等可选特性。A 类 AMR 最常用于在工厂或仓库内移动物料。

B 类:在 A 类 AMR 的基础上增加一个非操纵装置的被动或主动附件(图 3)。典型附件包括输送机、滚轮台、固定或可移动周转箱、提升装置、视觉系统、称重站等。B 类 AMR 可用于更复杂的物流任务。视觉系统可用于产品检验和识别、部件称重(或估算数量)等。

图 3:带滚动台附件的 B 类 AMR。图中还显示了所有三类 AMR 通用的典型导航和安全系统。(图片来源:Omron)

图 3:带滚动台附件的 B 类 AMR。图中还显示了所有三类 AMR 通用的典型导航和安全系统。(图片来源:Omron)

C 类:在 A 类 AMR 的基础上增加一个操纵装置。操纵装置可以是具有三个或更多运动轴的机械臂。C 类 AMR 可设计成与人一起工作的协作机器人 (cobot)。它们还可以担任机器服务员、执行取放操作、完成复杂的检验任务、在农业环境中收割和除草等。有些 AMR 还可以从一个地方移动到另一个地方,并在每个站点执行不同的任务。

调试、地图构建和跟随灯光

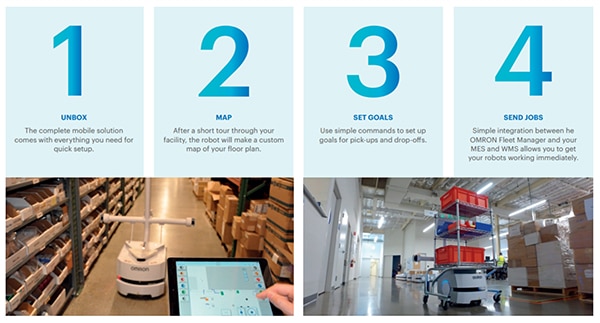

这三类 AMR 都是为了简化部署而设计。与需要安装大量基础设施的 AGV 相比,部署 AMR 无需施工,而且编程需求也极低。基本调试分为四个步骤(图 4):

- AMR 交付时已安装了所有需要的软件;第一个任务是安装电池并为其充电。

- 地图构建至关重要,可以手动执行,也可以自动执行。手动进行地图构建时,技术人员要控制 AMR,并带到设施周围,让其了解环境。激光引导 AMR 每分钟可自动扫描多达 1,000 平方英尺,能够捕捉周边区域的所有特征,然后绘制地图,并以无线方式将生成的地图发送到中央计算机。在这两种情况下,都可以在地图上自定义虚拟路线和禁止线路,以保证工作安全,还可以在 AMR 车队之间共享地图。

- 设定目标包括确定取放位置。

- 最后一步是任务分配,包括在车队中调度和协调各种 AMR,以及与企业资源规划 (ERP)、制造执行系统 (MES) 和仓库管理系统 (WMS) 集成。

图 4:AMR 在交付时已安装完整软件,可以快速进行调试和集成到生产环境中。(图片来源:Omron)

图 4:AMR 在交付时已安装完整软件,可以快速进行调试和集成到生产环境中。(图片来源:Omron)

除了通过激光扫描绘制设施地图外,一些 Omron AMR 还可使用摄像头检测和绘制顶灯的位置。这些 AMR 可以创建“灯光地图”,并将其与标准的“楼层地图”叠加。

激光定位技术可以在一定程度上容忍地面环境的变化。假设 80% 以上的特征会发生变化,例如在发货区,托盘或移动推车会不断改变位置。在这种情况下,激光定位的作用就会大打折扣,增加灯光地图可以提高导航的可靠性。使用灯光地图还能让 AMR 更加轻松地在大型设施的开阔区域导航。

管理机器人车队

高效管理机器人车队可成倍提高使用 AMR 的效益。能够支持各类 AMR 的集中控制和协同工作,并提供最大限度提高工作效率所需的数据和分析。AMR 车队管理系统的一些常见功能包括:

优化任务分配,根据车队中每台机器人的能力、当前位置以及下一个任务的预期位置分配任务。

交通管理,包括安排取放位置和时间以实现最高效率,在目的地改变或出现新障碍时通知机器人,使其能够重新计算路径,以实现最高的效率和安全性。

充电管理,可追踪车队中每台机器人的电池电量,实现主动充电和最长正常运行时间。

协调软件更新,协调整个车队的软件更新,确保各类机器人都可用上最新版本的软件。

企业集成,将车队管理软件与 ERP、MES 和 WMS 系统连接,这样就可以实时为车队自动分配和安排工作。

虚拟调试

数字孪生和仿真软件的结合使得虚拟调试成为可能。在这种情况下,数字孪生就是 AMR 的虚拟表示。数字孪生可用于以虚拟方式验证单台 AMR 和 AMR 车队的性能。虚拟调试使用机器人仿真软件将 AMR 的数字孪生与周围环境的数字孪生相结合(图 5)。

图 5:AMR 数字孪生可虚拟插入仿真工厂环境以进行虚拟调试。(图片来源:Siemens)

图 5:AMR 数字孪生可虚拟插入仿真工厂环境以进行虚拟调试。(图片来源:Siemens)

AMR 虚拟调试还可用于集成多个制造商生产的机器人并协调其工作。在虚拟调试过程中,工程师可以快速高效地创建多种场景,用于验证整个系统(而不仅仅是单独的 AMR)是否正常运行。

虚拟安全测试和调试也可通过数字孪生和仿真实现。可将虚拟 AMR 置于异常情况下测试各种突发事件,并确保安全协议正常运行。

实施虚拟调试的能力可加快 AMR 车队的部署速度。在部署后调试物理 AMR 车队既具有挑战性,又非常耗时。此过程涉及停工,并且会对设施的生产率产生不利影响。虚拟调试不会造成停工,并且可以确保用户的 AMR 在现实世界中按预期运行。

总结

在各种工业 4.0 设施中,AMR 部署正在变得越来越普遍。AMR 的标准体系正在不断演变,以满足在设施中安全高效地集成、配置和定制 AMR 或 AMR 车队的要求。根据 ANSI 和 ISO 标准,进行风险评估是新标准的一项关键要求。随着利用数字孪生和仿真进行虚拟调试的出现,AMR 调试工具也在不断发展。

这是两篇系列文章中的第一篇,重点介绍最近发布的与 AMR 的安全、风险评估和调试相关的 R15.08-2 标准的影响。第二篇文章是针对 R15.08-3(目前正在制定中)而撰写,将讨论 AMR 中的传感器融合问题。

免责声明:各个作者和/或论坛参与者在本网站发表的观点、看法和意见不代表 DigiKey 的观点、看法和意见,也不代表 DigiKey 官方政策。