工业 4.0 中机器人发展成为协作机器人

投稿人:DigiKey 北美编辑

2022-02-22

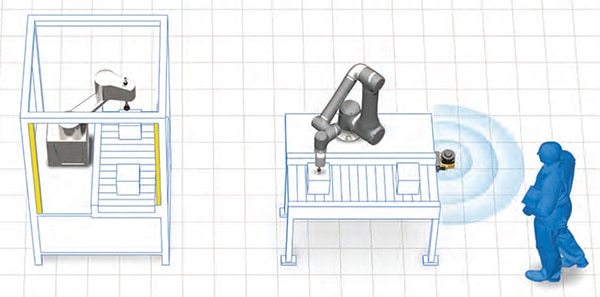

在工业 3.0 之初,工业机器人伴随着计算机化控制和自动化一起出现,经过多年的发展后,已成为各行业和流程的专业化机器人。机器人是为大规模生产而设计的;它们通常独自工作,在相对孤立的情况下执行特定任务。随着工业 4.0、信息物理系统和物联网的出现,一些机器人发展成为协作机器人。协作机器人与环境(包括人和其他机器人)交互,并支持灵活制造和大规模定制(图 1)。

图 1:传统工业机器人独自工作(左),而协作机器人(右)的设计是为了与环境交互,包括人和其他机器人或机器。(图片来源:Omron)

图 1:传统工业机器人独自工作(左),而协作机器人(右)的设计是为了与环境交互,包括人和其他机器人或机器。(图片来源:Omron)

从机器人到协作机器人的发展过程包括大量改变:协作机器人的工作方式不同,编程也不同,它们往往更小、更简单,在某些情况下还可以移动;与机器人相比,它们用于不同的流程,而且必须符合不同的安全标准。协作机器人一般不与机器人竞争或取代机器人;协作机器人扩大了采用自动化流程的机会。

本文追溯了从机器人到协作机器人的发展过程:比较了机器人和协作机器人不同的工作方式;回顾了协作机器人使用的不同编程方法;讨论了使用人工智能 (AI)、物联网和其他技术来实现协作机器人的移动能力和与人的交互;详细介绍了协作机器人擅长的一些应用,如工艺整理操作、质量控制、物流/材料运输等;并回顾了协作机器人的扩大安全标准。其中,文章描绘了一幅未来的信息物理操作全景,融合了机器人、协作机器人和人,最大限度地提高生产力和质量,同时最大限度地降低总体成本。

协作机器人的设计不仅支持与人一起工作,而且可以从一个地方移动到另一个地方(图 2)。这些特点对协作机器人编程、协作机器人的使用地点和时间以及协作机器人的安全要求有重要影响。

图 2:协作机器人可以根据具体任务的需要从一个地方移动到另一个地方。(图片来源:Omron)

图 2:协作机器人可以根据具体任务的需要从一个地方移动到另一个地方。(图片来源:Omron)

教导协作机器人

工业机器人用 C 和 C++ 等语言进行编程。协作机器人已经发展到可以使用各种无代码工具进行“教导”,如吊灯、平板电脑,甚至手动将协作机器人支臂从一个点移动到另一个点(图 3)。通过不同的教导方法而非传统编程,协作机器人能够更快地学习新任务;当协作机器人从一个任务转移到另一个任务时,这非常重要。对工业机器人进行编程所需的时间具有经济意义,因为在高产应用中使用的时间相对较长。另一方面,协作机器人需要快速学习新的流程,以免长期且昂贵的停机时间。机器操作员可以教会协作机器人具体任务,无需专业程序员的帮助。诸如拾放等任务,包括对结果的目视检查,都可以在几分钟内教给协作机器人。

图 3:协作机器人可以通过将其支臂从一个位置移动到另一个位置进行训练。操作员的右手放在一个高分辨率的摄像头上,机器人用该摄像头来查看所处的位置和该位置上的东西。(图片来源:Omron)

图 3:协作机器人可以通过将其支臂从一个位置移动到另一个位置进行训练。操作员的右手放在一个高分辨率的摄像头上,机器人用该摄像头来查看所处的位置和该位置上的东西。(图片来源:Omron)

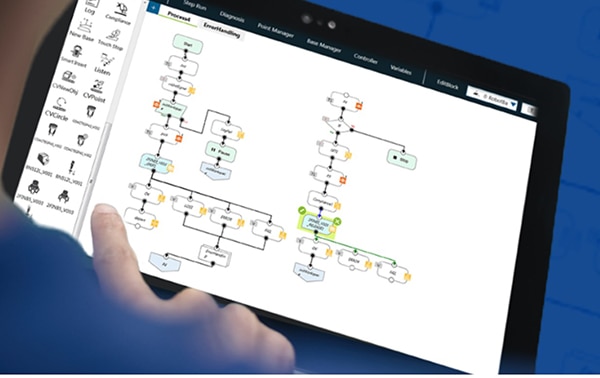

AI 和机器视觉能帮助改善协作机器人的学习和功能。智能协作机器人视觉系统提供各种能力,如物体识别和定位、条形码和图腾解释、模式匹配和颜色识别。视觉系统还能通过手势引导协作机器人从一个位置到另一个位置,并教会协作机器人新的流程。在其他情况下,机器操作员可以使用平板电脑上基于拖放的流程图系统快速高效地教导协作机器人(图 4)。

图 4:直观的拖放式教导/编程最大限度地提高了协作机器人的生产力和灵活性。(图片来源:Omron)

图 4:直观的拖放式教导/编程最大限度地提高了协作机器人的生产力和灵活性。(图片来源:Omron)

除了与人合作外,协作机器人还可以与自主移动机器人 (AMR) 合作,从一个任务移动到另一个任务(图 5)。AMR 是专业的协作机器人,它与人、协作机器人、机器人和机器协同工作,以出色的效率执行材料搬运等任务。与材料搬运一样,将协作机器人从一个地方移动到另一个地方并非高难度的活动,因此适合 AMR 来进行操作。要将 AMR 从一个地方导航到另一个地方,需要结合机载传感器和计算来了解周围环境,并通过无线连接到集中计算资源和整个设施的复杂传感器网络,帮助 AMR 了解计划路线上的障碍物位置,并有效地绕过固定障碍物,如工作站、机架和机器人,以及可变障碍物,如叉车、其他 AMR 和人。

图 5:机械臂协作机器人(上方)可以被自主移动机器人(下方)拿起并移动到新的工作站。(图片来源:Omron)

图 5:机械臂协作机器人(上方)可以被自主移动机器人(下方)拿起并移动到新的工作站。(图片来源:Omron)

协作机器人有什么用?

协作机器人与 AMR、人、其他机器人和机器合作的能力为自动化带来了新的机会。协作机器人在大规模定制中用途广泛,如装配作业、点胶、拧螺丝、机器上下料、码垛、拾放等,从汽车到食品加工和半导体制造等各行业中都有使用(图 6)。

图 6:协作机器人操作灵活,可用于各种应用。(图片来源:Omron)

图 6:协作机器人操作灵活,可用于各种应用。(图片来源:Omron)

重复性或复杂的装配任务可以由协作机器人和人一起高效完成。与 AMR 配对时,协作机器人可以改善复杂的分拣操作的实施,并将材料运送到工作地点。材料被运送到生产线端后,协作机器人就可以快速地将产品放上货盘以便运输。利用机器视觉和 AI,协作机器人可以检查、分类,并从传送带上捡拾成品零件,并放入纸箱。协作机器人可以迅速调整其行为,以适应新产品和季节性变化。

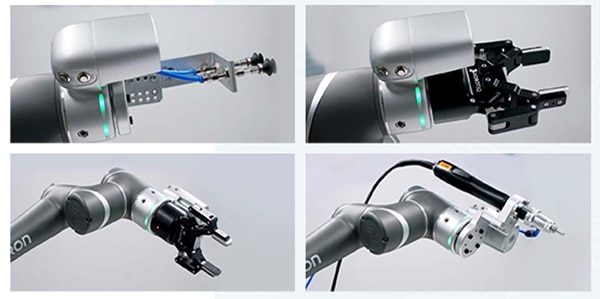

协作机器人可以适应各种制造流程,包括(如前所述)机器上下料、拧螺丝和点胶。CNC 机床、冲压机和冲床、各种切割机和注塑成型站都是机器上下料任务,协作机器人可以将人们从重复性和潜在的危险活动中解放出来。拧螺丝协作机器人增加了精度和稳定的扭矩,比人工装配的质量更高。点胶各种材料,如胶水、密封剂、涂料和其他饰面,都可以由协作机器人来实现,而且精度很高。协作机器人末端执行器可以互换,因此能根据需要从一个任务切换到另一个任务(图 7)。

图 7:协作机器人末端执行器能在任务间轻松切换。这种灵活性可以最小的停机时间切换到不同的生产要求。顶部两个末端执行器带有用于 AI 视觉系统的高分辨率摄像头。(图片来源:Omron)

图 7:协作机器人末端执行器能在任务间轻松切换。这种灵活性可以最小的停机时间切换到不同的生产要求。顶部两个末端执行器带有用于 AI 视觉系统的高分辨率摄像头。(图片来源:Omron)

检查成品零件或产品是带有机器视觉的协作机器人可发挥优势的另一个领域。对于复杂零件,彻底检查可能需要从不同的角度获得高分辨率的图像,需要协调多个固定的摄像头。或者,带有单个摄像头的协作机器人可以识别正在检查的零件,并相应地绕零件移动,为完整的视觉检查捕获所有需要的图像。

不断发展的协作机器人安全性

安全方面的考虑也随着协作机器人的发展而变化。与工业机器人相比,协作机器人的安全要求更加复杂。由协作机器人和人组成的团队可以将机器人的重复执行能力与人的个人技能和灵活性相结合。协作机器人(和机器人)精通于需要精度、耐久性和力量的任务,而人则精通于解决不确切的情况和可变的问题。这些互补的技能组合相结合,为人与协作机器人的安全交互带来了挑战。

工业机器人的安全标准通常是基于在机器人活动时将操作员排除在工作空间之外的情况。协作机器人的安全性则涉及与人的交互。协作机器人的速度、扭矩和力度限制是决定性的安全标准,包括紧急停机与保护性停机。

协作机器人的紧急停机由操作员发起,这将停止所有的协作机器人动作,并切断协作机器人电源。而后需要重启才能从紧急停机中恢复。当人进入协作机器人周围的保护空间时,会自动引起保护性停机(图 8)。保护性停机期间,协作机器人仍处于通电状态。此外,保护性停机期间,系统会监测协作机器人运动编码器是否出现非预期动作。如果检测到非预期动作,就会断电。

图 8:协作机器人周围的笛卡尔安全空间(蓝框)可以是矩形或圆柱形,定义了一个禁区。如果协作机器人旁边工作的人进入禁区,协作机器人会启动保护性停机。(图片来源:Omron)

图 8:协作机器人周围的笛卡尔安全空间(蓝框)可以是矩形或圆柱形,定义了一个禁区。如果协作机器人旁边工作的人进入禁区,协作机器人会启动保护性停机。(图片来源:Omron)

一些协作机器人设计有两种工作速度设置,一种用于最高性能,一种用于最大安全性。在性能设置中,假定没有人进入协作机器人的保护空间,协作机器人将以高速工作以获得最大生产力。如果有人进入保护空间,协作机器人就会自动进入人机设置,减小速度、扭矩和力度,实现最大安全性。

关于协作机器人安全性,有几个不断发展的标准和准则。ISO 技术标准 15066:2016 和 RIA 技术报告 15.606-2016 都描述了用于减少人类操作员风险的四种协作技术:安全级监控停止、手动引导、速度和分离监测,以及功率和力限制 (PFL) 系统。TS 15066 是规范性的,详细说明了符合标准所需的步骤。TS 15.606 是信息性的,提供了可用于符合标准的信息和方法。

RIA TR R15.806-2018 描述了一种测试 PFL 系统所施加力的方法。其中需要传感器系统,以符合与速度和分离监测有关的标准。对于 PFL 系统和安全级监控停止,需要设定禁区安全防护。

ISO 13855:2010 确定了与协作机器人靠近人体特定部位的速度有关的安全防护定位。它提供了一种方法来确定从检测/禁区到危险区(或启动安全防护装置)的最小距离。

总结

协作是工业 4.0 和信息物理系统的一个标志,而协作机器人是推动更高水平协作的关键参与方。协作机器人不断发展,使用更容易、更安全、更灵活。协作机器人教导工具和 AI 的发展使得协作机器人的使用更直观。不断发展的协作机器人人机界面 (HMI) 提高了大规模定制生产的生产力和质量。协作机器人并没有取代机器人;协作机器人正在扩大自动化的机会,而机器人、协作机器人和人之间的界限不断在变化。协作机器人越来越像同事,而越来越不像工业机器人,协作机器人的安全标准正在扩大,并变得越来越重要,以确保协作机器人与人协作的生产力前景能够安全实现。

免责声明:各个作者和/或论坛参与者在本网站发表的观点、看法和意见不代表 DigiKey 的观点、看法和意见,也不代表 DigiKey 官方政策。