长距离电动汽车应用中 SiC 功率器件的有效实现

投稿人:DigiKey 北美编辑

2019-08-07

电动和混合动力电动汽车 (EV/HEV) 的电池颇受关注,然而实际上,工程设计却是整个动力管理子系统 — 包括基本电机驱动、车载和外部充电器、功率使用和再生制动等功能 — 对于提高 EV 性能同等重要。因此,随着 EV 需求量持续增长,人们越来越重视改良组件的开发和采用,以此优化 EV 电池使用情况并延长汽车行驶里程。

从以标准金属氧化物半导体场效应晶体管 (MOSFET),过渡到以基于碳化硅 (SiC) 基底和工艺技术的场效应晶体管 (FET) 作为功率控制器件,标志着向 EV 能效和系统级整体特性提升迈出重要一步。然而,需要深入了解 SiC 器件的关键规格和驱动要求,才能充分发挥其优势。

本文概述了 EV 和 HEV 的动力要求,解释 SiC 基功率器件非常适合此类功能的原因,并阐明其辅助器件驱动器的功能。本文先简要讨论 AEC-Q101 标准对于汽车级合格分立式器件的意义,然后介绍 ROHM Semiconductor 推出的两款符合 AEC 标准的 SiC 功率器件,并重点强调成功设计必须考虑的关键特性。

为 EV 和 HEV 提供动力

内燃机 (IC)、EV 和 HEV 等所有汽车对动力子系统的需求一直呈指数级增长,以支持高级驾驶员辅助系统 (ADAS)、电动车窗、车门和后视镜、内部网络及连接、雷达、娱乐系统、GPS 等功能。

IC 车辆的主要电源通常是 12 V、100 至 200 Ah 标准铅酸电池。不过,相较于 EV 电池,IC 电量要求相对较小,因为 EV 电池还必须为“原动机”供电(图 1)。因此,EV 电池组容量范围为 50 至 150 kWh,具体取决于车辆功能、尺寸和供应商,电压典型值为 200 至 300 V。如需进行可行的比较,则使用以下公式将其转换为 Ah:Ah = (kWh × 1,000)/V。

图 1:EV 基于电池的动力子系统为牵引电机及相关功能,以及如今驾驶员所期望的许多标准特性和功能供电。(图片来源:ROHM Semiconductor)

图 1:EV 基于电池的动力子系统为牵引电机及相关功能,以及如今驾驶员所期望的许多标准特性和功能供电。(图片来源:ROHM Semiconductor)

除了使用许多小型 DC/DC 转换器实现内部功能和充电外,许多 EV(但不全是)还通过直流/交流 (DC/AC) 转换器为牵引电机提供变频交流电 (AC)。牵引电机的额定功率范围从低端车辆的约 150 马力 (hp) 到顶级特斯拉的 500 hp 以上。按 1 hp 约等于 750 W 计算,电机的耗电量相当大。

动力子系统整体能效的决定因素众多,其中最重要的还属开关稳压器的性能。该器件可获取原始电池电量,并转换为传动系统和电池充电所需的电压/电流。

原因很简单:电流水平达到数百安培时,基本的阻抗 (IR) 压降就成了关键参数。例如,100 A 时,即便只是 100 mΩ 的导通电阻 (RDS(ON)) 也会在两方面产生不利影响:一是 10 V 的输送电压损耗,二是必须管理 100 W 的耗散功率 (I2R)。除 RDS(ON) 损耗外,DC/AC 和 DC/DC 转换器的开关损耗也会降低能效,缩短电池续航时间,并且增加要耗散的热负荷。

为什么要考虑 SiC?

针对这些静态损耗,降低 IR 压降和 I2R 损耗的常用策略有两种:1) 降低导通电阻;2) 提高系统工作电压从而降低所需电流,却可为负载提供等量功率。任何可降低动态开关损耗的器件改进(通常与器件物理特性、开关频率及其他因素有关)都会产生巨大影响。

过去数十年间,市面上主要的功率开关器件是硅 (Si) 基 MOSFET 和绝缘栅双极型晶体管 (IGBT)。尽管技术进步显著提高了器件性能,但改进已基本进入平台期。与此同时,在 EV 领域,规格更佳的开关器件才具有可行性和吸引力。

所幸过去数十年间,另一种固态 MOSFET 工艺技术已然成熟:这种技术基于由相等数量的硅和碳通过共价键连接而成的碳化硅 (SiC) 材料,而非全硅材料。尽管 SiC 拥有百余种不同型态(独特结构),但由于生产和加工原因,4H 型和 6H 型最受青睐。

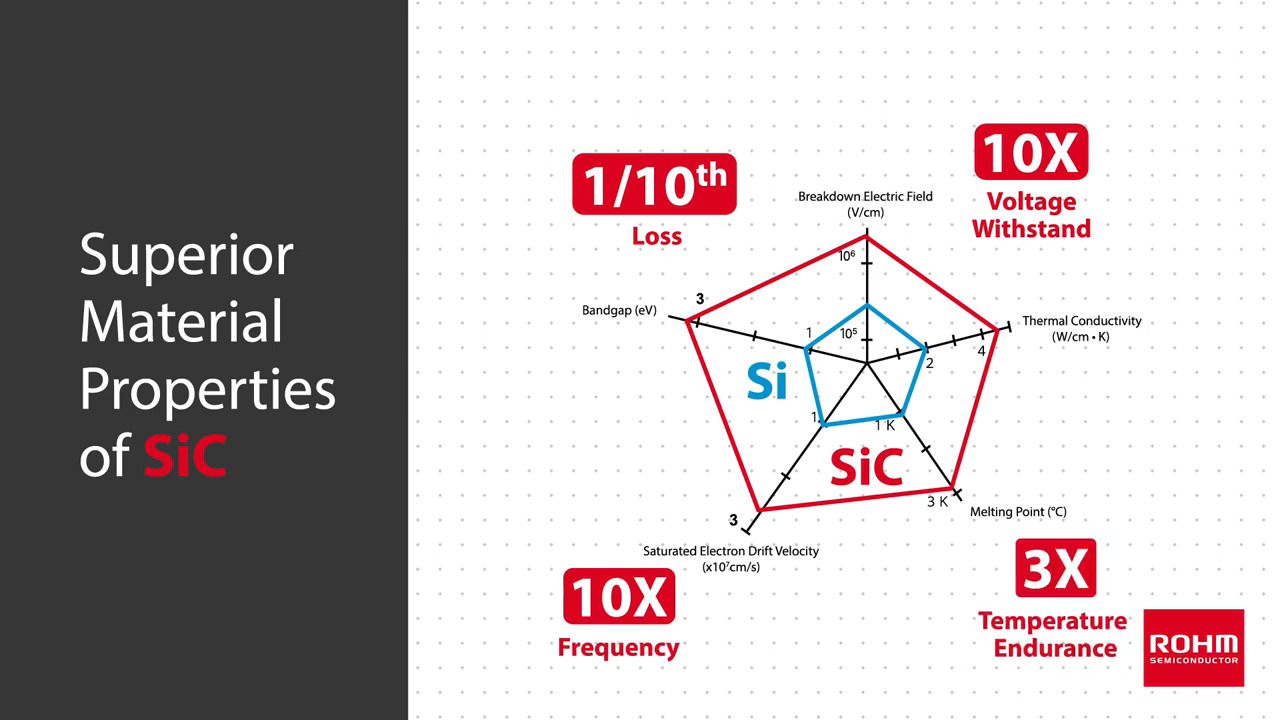

相较于全 Si MOSFET,SiC MOSFET 在许多关键属性上具有绝对优势:

- SiC 的临界电场约为 Si 的 8 倍,因此非常适合用作功率半导体器件。高介电强度可使芯片更薄,掺杂层相对较厚,因而损耗更低。

- SiC 的导热率约为 Si 的 3 倍,因此产生的全部热量都可以通过传导传递,材料本身的温度自然就低得多。

- SiC 的熔点相当高,工作温度可达 400℃ 以上(标准 Si 器件最高达 150℃)。较高的工作温度显著简化了冷却要求,使 SiC 器件即使在更高的环境温度下工作,温差仍足以支持热量的传导和对流。

- SiC 支持的最大电流密度是硅器件的 2 至 3 倍,因此在给定功率水平下可以降低元器件和系统成本。

如表 1 所示,标准硅、4H SiC 和 6H SiC 本身的物理级临界电气特性规格显然各有不同。SiC 的带隙能量和临界电场值较高,因而工作电压相对较高;电子和空穴迁移率较小,导致开关损耗较低,因而工作频率较高(所需滤波器和无源元器件也相对较少)。此外,较高的导热率和工作温度也简化了冷却要求。

|

表 1:硅、两种型态的 SiC 与金刚石(用以对照)的基本材料级关键电气特性。(表格来源:Semantic Scholar)

SiC 成熟度与 AEC-Q101

不过,SiC 器件从理论推断过渡到具体实现,发展并非一帆风顺。但是在过去十年间,经过数次更新换代,每一次都伴随着工艺的改进和结构的重大变化,SiC 基 MOSFET 已经发展成熟。

例如,ROHM Semiconductor 长期以来提供的第 2 代 SiC 器件已广泛应用于汽车领域。第 2 代 SiC 器件等标准 SiC MOSFET 大多采用共面结构,随着单元尺寸减小将逐渐接近 FET 内阻下限(图 2)。相比之下,ROHM 的第 3 代产品采用双沟槽结构(栅极沟槽和源极沟槽),从而有效减小沟道尺寸和导通电阻。

图 2:ROHM 的 SiC 器件由第 2 代过渡到第 3 代,伴随着工艺的改进和结构的重大变化。(图片来源:ROHM Semiconductor)

ROHM 的第 3 代 SiC MOSFET 采用专有沟槽式栅极结构。相较于现有的共面型 SiC MOSFET,这种结构使导通电阻减少 50%,输入电容减少 35%,从而显著降低开关损耗,提高开关速度和能效。此外,相比 600 V 和 900 V 的器件,1200/1800 V 的 SiC MOSFET 芯片面积更小(因此封装尺寸更小),体二极管的恢复损耗也相对较低。

符合 AEC 标准

伴随着 SiC 器件趋于成熟及几次迭代的另一个问题是能够完全符合 AEC-Q101 标准。该标准基于美国汽车电子委员会 (AEC) 颁布的一套规范。该委员会由主要汽车制造商和美国电子元器件制造商组成,负责构建汽车电子可靠性测试体系。主要协议有:

- AEC-Q100(IC 器件)

- AEC-Q101(MOSFET 等分立元器件)

- AEC-Q102(分立光电元件)

- AEC-Q104(多芯片模块)

- AEC-Q200(无源元器件)

相比工业应用中广泛采用的其他标准,AEC-Q101 标准更为严格。AEC 规范设立了一系列等级,如表 2 所示。SiC 器件可以满足 0 级(-40℃ 至 +150℃),而全硅器件往往达不到该等级。1 级适用于车内应用,确保器件可在 -40℃ 至 +125℃ 的环境温度范围内稳定运行,但传动系统和发动机舱内应用则需要 0 级。

|

表 2:相比商业和工业应用中采用的其他标准,AEC 可靠性鉴定标准更具挑战性。(表格来源:Texas Instruments)

请注意,据某些供应商报告称,工业应用开始逐步采用 AEC-Q100 系列规范以确保增强可靠性。从成本角度来看,此举确实可行,因为电子设备和元器件广泛应用于汽车,显著降低了工业应用与汽车应用之间的价格差异。

SiC 器件支持中、高电流设计

SiC 器件不单单适用于 EV 的高电流应用。除传动系统外,许多低功率功能(例如电动座椅/车窗、座椅和车厢加热器、电池预热器、交流电机、动力转向系统)也可受益于 SiC MOSFET 的特性。

例如,ROHM 的 SCT3160KL 是一款 N 沟道 SiC 功率 MOSFET,经优化负载高达 17 A(图 3)。该器件采用 TO-247N 封装,尺寸仅为 16 mm(宽)x 21 mm(高)x 5 mm(厚),通过背面的散热接片可轻松连接至散热器(图 4)。由其顶级规格可知,该器件适用于中等电流和功率要求的应用(表 3)。

图 3:ROHM 的 SCT3160KL 是一款基本 N 沟道 SiC 功率 MOSFET,负载高达 17 A。(图片来源:ROHM Semiconductor)

图 3:ROHM 的 SCT3160KL 是一款基本 N 沟道 SiC 功率 MOSFET,负载高达 17 A。(图片来源:ROHM Semiconductor)

图 4:SCT3160KL 封装尺寸为 16 mm × 21 mm × 5 mm,通过背面的散热接片可提供增强的散热功能。(图片来源:ROHM Semiconductor)

图 4:SCT3160KL 封装尺寸为 16 mm × 21 mm × 5 mm,通过背面的散热接片可提供增强的散热功能。(图片来源:ROHM Semiconductor)

|

表 3:SCT3160KL 的基本规格表明,该器件适合驱动 EV 中许多较小负载或为其他应用供电。(表格来源:ROHM Semiconductor)

如最大安全工作区域 (SOA) 图所示,该 SiC 器件适用于脉冲工作周期,典型代表为高压开关电源和高压稳压器(图 5)。

图 5:SCT3160KL 的 SOA 图显示并规定了漏电流、漏源电压和脉冲功率处理的最大限值。(图片来源:ROHM Semiconductor)

图 5:SCT3160KL 的 SOA 图显示并规定了漏电流、漏源电压和脉冲功率处理的最大限值。(图片来源:ROHM Semiconductor)

当然,电流越大,SiC 基器件的优势最明显。ROHM 的 SCT3022AL 也是一款采用 TO-247N 封装的 N 沟道 SiC 功率 MOSFET。由其主要规格(表 4)和 SOA(图 6)可知,由于导通电阻较小,额定电流较大,该器件适用于电机驱动功率转换、电池管理以及 EV 电池充电。

|

表 4:由于导通电阻较低及其他属性,ROHM 的 SCT3022AL N 沟道 SiC 功率 MOSFET 适用于较高电流设计。(表格来源:ROHM Semiconductor)

图 6:SCT3022AL N 沟道 SiC 功率 MOSFET 的 SOA 示意图清楚表明,该器件可有效支持电流和功率相对较大的应用。(图片来源:ROHM Semiconductor)

图 6:SCT3022AL N 沟道 SiC 功率 MOSFET 的 SOA 示意图清楚表明,该器件可有效支持电流和功率相对较大的应用。(图片来源:ROHM Semiconductor)

SiC FET 的辅助栅极驱动器

无论是硅 MOSFET、SiC FET 还是 IGBT,功率器件本身只是功率转换/控制设计的一部分。实际上,大功率“信号链”运行需要三大功能:控制器、栅极驱动器和功率半导体。

在驱动特性方面,SiC 器件与 Si 器件(和 IGBT)虽有类似,却仍有较大差异。例如,由于 SiC MOSFET 的跨导较低,从线性(阻性)区到饱和区的过渡相对平缓,不似 Si 器件一般明显,因此导通状态下,SiC 器件的栅源电压 (VGS) 大于 20 V,而关断状态下则介于 -2 V 至 -5 V 之间(因为 VGS 阈值的噪声容限较低)。

SiC 驱动器需要满足以下条件:

- 供电电压相对较高(25 至 30 V),通过低传导损耗实现高能效

- 具有较大驱动电流(典型值 > 5 A)、低阻抗和快速压摆率以及随时间变化的瞬态电压变化率 (dV/dt),使驱动电流流入和流出栅极电容时开关损耗更低

- 快速短路保护(典型响应值 <400 ns),因为 SiC 器件的开关速度比 Si 器件快

- 降低传播延迟值和器件间偏移(同样可提高能效)

- 最后,具有超高 dV/dt 抗扰度,可确保在高电压大电流工作环境中稳定运行

SiC 基 FET、Si MOSFET 与 IGBT 的差异一览表如下。

|

表 5:虽然 Si 基 MOSFET 和 IGBT 的驱动要求大致相同,但 SiC 器件的驱动规格却大不相同。(表格来源:Texas Instruments)

由于这些器件与各种其他系统拓扑因素都在高压下运行,因此设计标准中通常包括爬电距离和间隙尺寸相关的监管问题。此外,在控制器和功率器件之间进行电流(阻性)隔离总是必要之举。

要实现电流隔离,可以使用独立元器件布置于控制器和驱动器之间,也可以使用多芯片驱动器的内置功能。后者可使整体占用空间更小,但是一些设计人员更倾向于使用独立隔离器,以便选择隔离技术(例如磁、光、电容)以及性能规格。

例如,Texas Instruments 的 UCC27531-Q1 是一款符合 AEC-Q100 标准(1 级)的非隔离式单通道高速栅极驱动器,可用于 SiC(及其他)器件(图 7)。VDD 为 18 V 时,峰值拉电流高达 2.5 A,灌电流达 5 A。不对称驱动模式下的强大灌入功能,提高了系统免受寄生米勒导通效应干扰的能力。驱动 1800 pF 负载时,传播延迟为 17 ns(典型值),快速上升/下降时间为 15/7 ns,因此该器件适合驱动 SiC 器件。

图 7:Texas Instruments 的 UCC27531-Q1 非隔离式栅极驱动器,满足 SiC 开关器件的技术要求。(图片来源:Texas Instruments)

图 7:Texas Instruments 的 UCC27531-Q1 非隔离式栅极驱动器,满足 SiC 开关器件的技术要求。(图片来源:Texas Instruments)

这款采用 6 引脚 SOT-23 封装的小型驱动器看似功能简单,却能有效满足 SiC 器件的特定驱动需求。

该器件的输出级采用独特的架构,从而在最需要时提供峰值拉电流,即功率开关导通时的米勒平台区域,此时功率开关漏极/集电极电压的 dV/dt 最大(图 8)。实现方法是在输出由低电平转为高电平时,栅极驱动器短暂输出峰值拉电流,N 沟道 MOSFET 则在这一瞬间实现快速导通。

图 8:Texas Instruments 的 UCC27531-Q1 栅极驱动器增加了特殊电路和时序,最大限度地增大拉电流,并在 SiC 功率器件最需要的瞬间提供。(图片来源:Texas Instruments)

图 8:Texas Instruments 的 UCC27531-Q1 栅极驱动器增加了特殊电路和时序,最大限度地增大拉电流,并在 SiC 功率器件最需要的瞬间提供。(图片来源:Texas Instruments)

Power Integrations 的 SIC1182K 是隔离式 SiC 驱动器解决方案,这款 8 A 单通道 SiC 栅极驱动器具有高达 1200 V 的高级有源钳位和增强隔离。请注意,这款隔离式 SiC 驱动器模块未符合 AEC 标准,不过 Power Integrations 推出的类似产品 SID11x2KQ MOSFET/IGBT 栅极驱动器系列是符合 AEC-100 1 级标准的。例如,SID1182KQ-TL 是一款 8 A/1200 V 单通道 IGBT/MOSFET 栅极驱动器。

SIC1182K 采用 16 引脚 eSOP-R16B 封装(9 mm x 10 mm x 2.5 mm),具有 9.5 mm 的爬电距离和间隙(符合监管规定),以及亦可作为散热路径的有效初级侧接地连接(图 9)。隔离采用该公司专有的固体绝缘子 FluxLink 技术,而该驱动器已获得 VDE 0884-10 认证,并正在申请 UL 1577 认证。

图 9:Power Integrations 的 SIC1182K 隔离式 SiC 栅极驱动器引脚 3、4、5 和 6 的合并连接,可提供导热路径以及有效的初级侧接地连接。(图片来源:Power Integrations)

图 9:Power Integrations 的 SIC1182K 隔离式 SiC 栅极驱动器引脚 3、4、5 和 6 的合并连接,可提供导热路径以及有效的初级侧接地连接。(图片来源:Power Integrations)

SIC1182K 可通过同一个检测引脚实现导通阶段的短路保护,以及关断时的过压限制(通过高级有源钳位)。隔离式栅极驱动器必须连接初级/次级侧电源和地、逻辑控制和驱动输出。如需实现更强大的驱动能力,也提供其他连接(图 10),其中包括:逻辑故障信号(开漏)、输入检测(导通短路检测和关断过压限制)、自举和电荷泵电压源,以及次级侧基准电位。

图 10:SIC1182K 隔离式 SiC 栅极驱动器增加的引脚可以在实际电路中增强驱动能力,多用于解决故障和不良问题。(图片来源:Power Integrations)

图 10:SIC1182K 隔离式 SiC 栅极驱动器增加的引脚可以在实际电路中增强驱动能力,多用于解决故障和不良问题。(图片来源:Power Integrations)

总结

可行的 EV 应用必须具备高端电池和高性能电源管理,而两者均可由 SiC MOSFET 等先进的功率开关器件提供。如上所述,第 2 代和第 3 代 SiC 器件的多个性能参数在导通电阻、损耗、开关性能和热性能等方面均优于现有的 Si 器件。

然而,为了充分发挥这些高性能 SiC 器件的潜力,设计人员还必须选择符合应用需求的栅极驱动器。

免责声明:各个作者和/或论坛参与者在本网站发表的观点、看法和意见不代表 DigiKey 的观点、看法和意见,也不代表 DigiKey 官方政策。

中国

中国