为什么电池管理 IC 可用于叠接电池单元及其如何使用

投稿人:DigiKey 北美编辑

2022-01-19

充电电池正越来越多地用于更高的电压和更大的功率,其应用包括电动汽车 (EV) 和混合动力汽车 (HEV)、电动工具、草坪清理设备和不间断电源。众所周知,虽然任何一种化学制品都需要仔细监测和管理,以确保有效、可靠和安全的操作,但为了满足这些车辆或设备的功率需求而需要串联层叠几十个电池单元,就需要设计人员给予更多的关注,特别是每块电池的电池单元数量增加的情况下。

监测和测量单个电池单元或只包含几个电池单元的小型电池组只是一种适度的挑战,相比由多个电池单元串联而成的电池串来说要简单得多。叠接多电池单元的设计者需要考虑诸多问题,如在高共模电压下进行测量、是否存在危险电压、单个电池单元故障的影响、大量电池单元的的复用、电池单元不匹配和平衡,以及叠接电池的温差等,不胜枚举。这些电池既需要先进的电池管理集成电路 (BMIC) 和电池管理系统 (BMS) 来进行参数测量和控制,也需要设计人员掌握一些工程知识,以便正确使用它们。

本文将讨论常见的、特别是多单元电池的管理基础知识及各种挑战。然后介绍并说明如何使用 Analog Devices、Renesas Electronics Corp. 和 Texas Instruments 提供的 BMIC。这些器件专门用来解决由多个电池单元串联而成的电池串的独特管理问题。

串联电池串带来了独特的挑战

常见的电池监测包括流入和流出电池的电流(电量)测量、端子电压监测、电池容量评估、电池温度监测以及充电/放电周期管理,从而优化能量储存性能并在电池的使用寿命内最大限度地增加充放电次数。使用广泛的 BMIC 或 BMS 可为仅由一个或两个电池单元构成的、电压为个位数的小型电池组提供这些功能。BMIC 或 BMS 作为数据采集前端,其数据报告给电池管理控制器 (CMC);在更复杂的系统中,CMC 与被称作电池管理控制器 (BMC) 的高级功能器件连接。

在本文中,“电池单元”是一个单独的储能单元,而“电池”是指由多个电池单元串联和/或并联组成的整个电源组。虽然一个电池单元只产生几伏电压,但一个电池组可以由几十个或更多的电池单元组成,以提供高达几十伏的电压,而多个电池组组合后可提供甚至更高的电压。

为了有效管理,需要测量的关键电池参数是端子电压、充电/放电电流和温度。现代电池组对所需的测量性能相当严苛:每个电池单元必须能够在几毫伏 (mV) 和几毫安 (mA) 之内以及大约 1 摄氏度 (℃) 条件下对其进行测量。对电池单元进行如此严苛监测的原因包括:

- 确定电池组的充电状态 (SOC) 和健康状态 (SOH),从而准确地预测电池组的剩余容量(运行时间)和总预期寿命。

- 提供实现电池平衡所需的数据,尽管电池的内部存在差异以及不同的位置、温度和老化情况,但可以平衡已充电电池单元之间的电压。如果不进行电池平衡,将导致电池组性能降低,甚至损坏电池单元。平衡过程可通过无源或有源技术来完成;后者效果更佳,但成本更高,也更复杂。

- 要防止许多可能损坏电池并造成诸如车辆及其乘员等用户安全问题的情况。这些包括了多种不利情况,如:

- 过压或以过大的电流充电,可能导致热击穿。

- 欠电压:单次过放电不会导致灾难性故障,但可能开始溶解阳极导体。随后重复的过度放电周期会导致充电电池单元中出现锂电镀情况,并再次出现潜在的热击穿。

- 温度过高会影响电池电解质材料的性能,导致 SOC 降低;这也会增加固体电解质中间相 (SEI) 的形成,从而导致电阻率增加且不均匀,造成功率损失。

- 温度过低也是一个问题,因为温度过低可能造成锂沉积,进而导致容量损失。

- 过电流以及由于内部阻抗不均匀和最终的热失控而导致的内部发热;这会增加电池中的 SEI 层,增大电阻率。

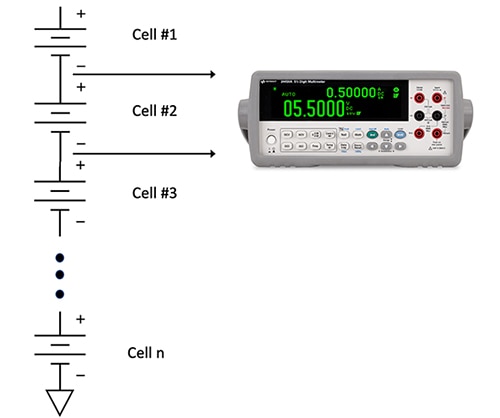

例如,在测试台或其他良性环境下,准确测量某个电池单元的电压是相当直接地做法,这是一个难题。设计人员只需在想要测量的电池单元上连接一个浮动(非接地)或电池供电型数字电压表 (DVM)(图 1)。

图 1:测量串联电池的任何单个电池单元的电压从概念上来讲非常简单,只需要一块浮动数字电压表即可。(图片来源:Bill Schweber)

图 1:测量串联电池的任何单个电池单元的电压从概念上来讲非常简单,只需要一块浮动数字电压表即可。(图片来源:Bill Schweber)

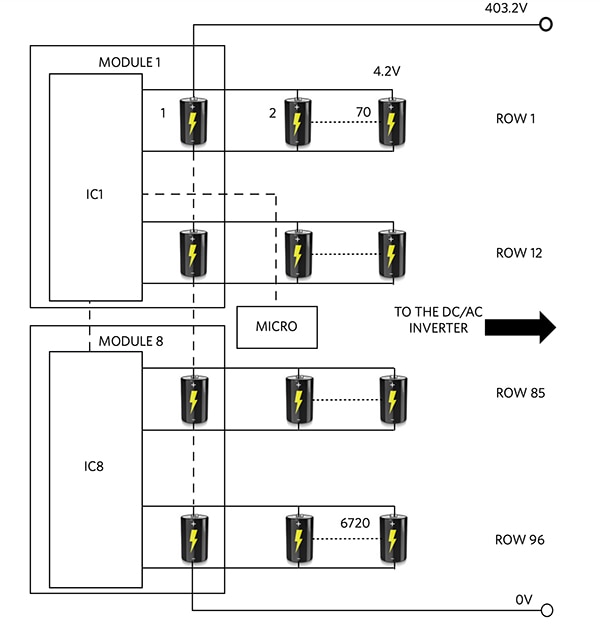

然而,由于许多原因,在电动汽车或混合动力汽车等的电气条件和恶劣环境下,要想自信且安全地进行测量是相当困难的。这点在具有代表性的电动车电源组例子中表现的很清楚。这种电源组包括 6720 个锂离子电池单元,由八个控制模块管理(图 2)。

图 2:实际电池组是指以模块形式呈现的、以串联和并联方式连接的电池单元阵列,这种阵列中储存了大量的能量;这些就是使得电池电压测量变得非常复杂的因素。(图片来源:Analog Devices)

图 2:实际电池组是指以模块形式呈现的、以串联和并联方式连接的电池单元阵列,这种阵列中储存了大量的能量;这些就是使得电池电压测量变得非常复杂的因素。(图片来源:Analog Devices)

每个电池单元的容量为 3.54 安培小时 (Ah),因此总标称储能为 100 千瓦小时(3.54 Ah x 4.2 V x 6720 个电池单元)。在 96 个以串联形式连接的电池单元组中,每组包括 70 个以并联方式连接的电池单元,电池电压为 403.2 V(96 × 4.2 V),容量为 248 Ah(100 kWh/403.2 V 或 3.54 A × 70)。

其中的问题包括:

- 由于存在高共模电压 (CMV),在测量只有个位数的低电压时,必须满足分辨率和准确度要求,以获得有意义的毫伏级精确度。这就是一种挑战,它可能使测量系统过载或影响读数的有效性。这里的 CMV 是指相对系统公共点(也被称为“地”,尽管这种说法有误),直至被测电池单元的所有串联电池的电压之和。请注意,在电动车中,可以串联多达 96 个甚至 128 个电池单元串联,以达到数百伏的 CMV。

- 由于高 CMV,为了电气完整性和用户/系统安全,必须将电池与系统的其他部分进行电隔离,因为要杜绝这两者暴露在全 CMV 之下。

- 电气噪声和电涌极易严重影响毫伏量程表的读数。

- 必须在几毫秒内且几乎同时地测量多个电池单元,以确定准确的电池单元和电池组的总体状态。否则,电池单元之间的测量时间偏差会造成误导性结论以及基于误导性结论的措施。

- 大量的电池单元意味着在电池单元和数据采集子系统的其他部分之间需要某种多路复用布局,否则互连线路的尺寸、重量和成本会大大增加。

最后,还有一些与安全、冗余和错误报告有关的重要和强制性注意事项,这些都是必须考虑的。各个行业的标准不同;工业和电动工具与汽车大不相同,有关汽车的标准是最严格的。在任务关键型汽车系统,如与电池管理有关的系统,其功能缺失不得导致危险情况发生。在这种系统内部出现故障的情况下,“安全”状态要求关闭电子装置,并且必须通过仪表盘灯或其他指示器提醒车辆驾驶员。

然而,对于一些系统来说,发生故障或功能缺失有可能导致危险事件,不能简单地将其关闭,因此安全目标可能包括指定的“与安全相关的”可用性要求。在这类情况下,可能需要容忍系统中某些类型的故障,以避免危险事件。

为满足这类与安全相关的可用性要求,需要在特定时间段内提供基本功能或已定义的“退出”路径——尽管存在已定义的故障条件,且安全系统必须在该时间段内容忍故障发生。凭借这种容错性能,系统能够在可接受的安全水平下继续运行更长时间。ISO 26262“道路车辆功能安全”的关键部分为系统开发人员提供了与安全相关的可用性要求的指导。

集成电路公司加紧提供解决方案

供应商已经开发了 BMS 集成电路,旨在解决精确读取串联电池的问题——尽管会面临高 CMV、恶劣电气环境。这些 IC 不仅能提供基本的读数,而且还解决了多路复用、隔离和定时偏移等技术问题。这类 IC 符合相关的安全标准,并能在适当的情况下,达到 ASIL-D 汽车应用的认证要求,这是汽车领域最高、最严格认证级别。

汽车安全完整性等级 (ASIL) 是由 ISO 26262 道路车辆功能安全标准规定的风险分类方案。该标准改编自 IEC 61508 中关于汽车工业的安全完整性等级 (SIL) 规定。

尽管大致来讲这些 BMS 器件的功能相似,但它们在结构、可处理的电池单元数量、扫描速度、分辨率、独特的功能和互连方法方面存在一定的差异:

• 隔离式 CAN 架构基于星形配置,具有很强的稳定性,因为隔离式 CAN 架构中的通信线断裂只会破坏一个 IC,而电池组的其他部分仍然安全。然而在 CAN 架构中,要求每个 IC 都有一个微处理器和 CAN,使得这种方法成本更高,而且通信速度却相对较慢。

• 菊花链结构通常比较经济实惠,因为这种架构的菊花链基于通用异步接收/发射器 (UART),能够实现可靠、快速的通信,而且没有 CAN 的复杂性。在这种架构中,最常见的隔离方式是电容式隔离,但也可以采用变压器式隔离。但是,菊花链结构中出现断线会导致通信中断,因此有些菊花链系统会采取“变通”措施,并在断线期间可以支持一些操作。

其中具有代表性的 BMS IC 有:

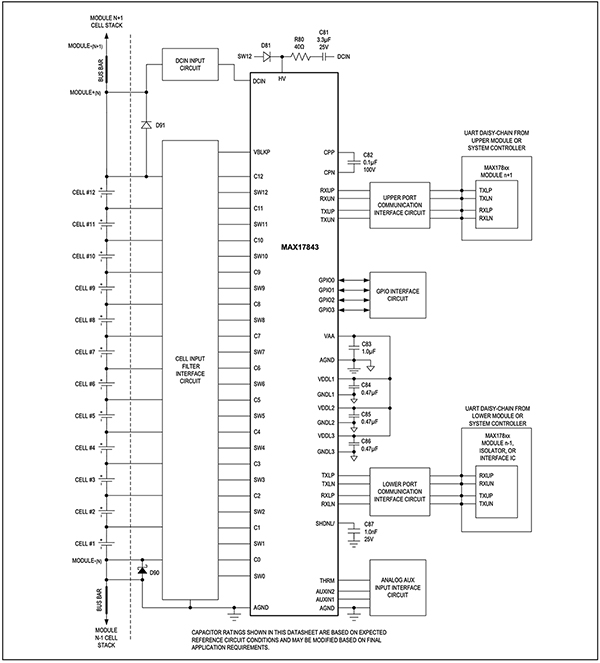

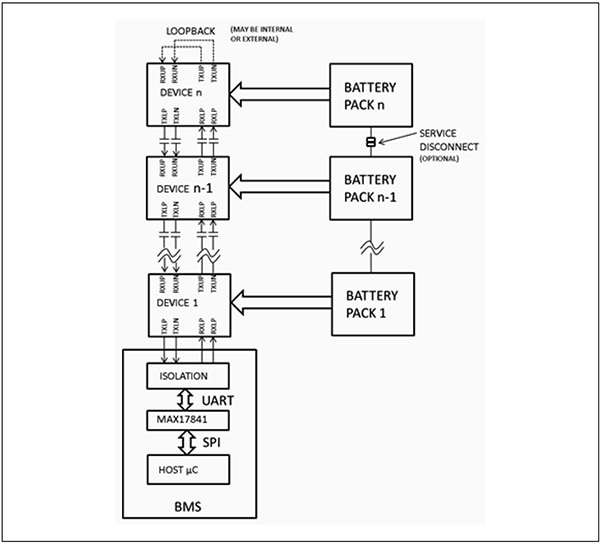

• MAX17843 由 Analog Deveice 提供:MAX17843 是一款可编程 12 通道电池监测数据采集接口,具有丰富的安全功能(图 3)。该器件经过优化后用于汽车系统的电池、HEV 电池组、电动汽车以及任何叠接一长串电压最高可达 48 V 的二次金属电池的系统。

图 3:MAX17843 的 12 通道电池监测数据采集接口集成了多种安全功能,使其非常适用于汽车应用并满足各种规定。(图片来源:Analog Devices)

图 3:MAX17843 的 12 通道电池监测数据采集接口集成了多种安全功能,使其非常适用于汽车应用并满足各种规定。(图片来源:Analog Devices)

MAX17843 集成了一条高速差分 UART 总线,用于强大的菊花链串行通信。这条总线支持在一个菊花链中连接多达 32 个 IC(图 4)。UART 使用电容隔离,不仅减少了物料清单 (BOM) 成本,还降低了及时故障 (FIT) 率。

图 4:12 通道 MAX17843 在其菊花链 UART 配置中使用电容电隔离,一条菊花链支持多达 32 个器件。(图片来源:Analog Devices)

图 4:12 通道 MAX17843 在其菊花链 UART 配置中使用电容电隔离,一条菊花链支持多达 32 个器件。(图片来源:Analog Devices)

模拟前端由一个 12 通道电压测量数据采集系统和一个高压开关组输入构成。所有的测量都是在每个电池单元上以差分形式进行的。满量程测量范围为 0 至 5.0 V,有效范围为 0.2 至 4.8 V。测量期间,使用高速逐次逼近 (SAR) 模数转换器 (ADC) 以 14 位分辨率通过超采样对电池单元电压进行数字化。可以在 142 μs 内完成对所有 12 个电池单元的测量。

MAX17843 采用双扫描方法收集电池单元测量值并对其进行误差修正,因此在工作温度范围内实现了出色的测量精度。在 +25°C 和 3.6 V 的条件下,电池单元差分测量的精确度规定为 ±2 mV。为了便于设计导入该 IC,Analog Devices 提供了 MAX17843EVKIT# 评估套件。这种套件带有基于 PC 的图形化用户界面 (GUI),可用于设置、配置和评估。

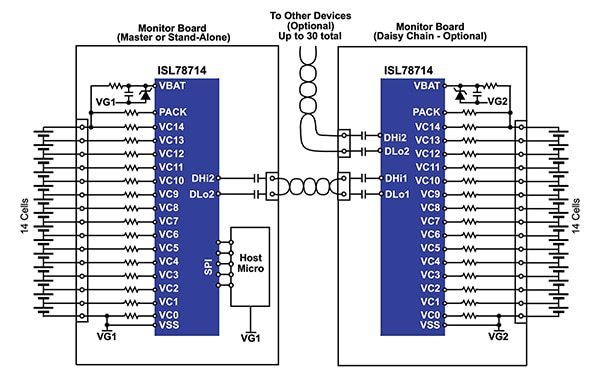

• 由 Renesas 提供的ISL78714ANZ-T:ISL78714 锂离子 BMS IC 可监控多达 14 个串联电池单元,提供精确的电池电压和温度监控、电池平衡和丰富的系统诊断功能。在典型配置中,主 ISL78714 通过串行外设接口 (SPI) 端口与主微控制器通信,并且还有多达 29 个 ISL78714 器件通过一个强大的专有双线菊花链相连(图 5)。这种通信系统高度灵活,可以使用电容隔离、变压器隔离或两者的组合使用,且速度高达 1 兆比特/秒 (Mb/s)。

图 5:ISL78714 使用 SPI 端口将多个器件连接在一个可使用电容式或变压器式隔离的双线菊花链中。(图片来源:Renesas Electronics Corp.)

图 5:ISL78714 使用 SPI 端口将多个器件连接在一个可使用电容式或变压器式隔离的双线菊花链中。(图片来源:Renesas Electronics Corp.)

初始电压测量精度为 ±2 mV,在 20°C 至 +85°C 下且 1.65 至 4.28 V 范围内的分辨率为 14 位;在 ±5.0 V 的电池单元输入范围内,板装配后的器件精度为严格的 ±2.5 mV(负电压范围通常用于满足母线排需求)。

该 BMS 包括三种电池平衡模式:手动平衡模式、定时平衡模式和自动平衡模式。自动平衡模式在主机规定的电荷量从每个电池单元中移除后,结束平衡模式。如果失去通信的话,在所有关键功能的集成式系统诊断功能中会有一个看门狗关断装置。

• BQ76PL455APFCR(和 BQ79616PAPRQ1)均来自 Texas Instruments: bq76PL455A 是一款 16 单元电池监测和保护器件,专为高可靠性、高电压工业应用而设计。集成的高速、差分、电容隔离接口支持多达 16 个 bq76PL455A 器件,通过高速 UART 接口以高达 1Mb/s 的速度通过双绞线菊花链与主机通信(图 6)。

图 6:bq76PL455A 16 单元电池管理 IC 针对工业应用,使用电容隔离来连接多达 16 个器件,通过菊花链布局以高达 1 Mb/s 的速度通过双绞线通信。(图片来源:Texas Instruments)

图 6:bq76PL455A 16 单元电池管理 IC 针对工业应用,使用电容隔离来连接多达 16 个器件,通过菊花链布局以高达 1 Mb/s 的速度通过双绞线通信。(图片来源:Texas Instruments)

14 位 ADC 使用一个内部基准,所有电池单元输出的转换时间均为 2.4 ms。bq76PL455A 可监测和检测几种不同的故障条件,包括过压、欠压、过温和通信故障。该器件支持使用外部 n-FET 的无源电池单元平衡,以及通过外部开关矩阵栅极驱动器的有源平衡。

这种 BMS 可以轻松处理最多不超过 16 个电池单元的电池串。这样做的唯一限制是必须按照升序使用输入,将所有未使用的输入一起连接至未使用最高 VSENSE_ 输入。例如,在 13 个电池单元的设计中,输入 VSENSE14、VSENSE15 和 VSENSE16 未使用(图 7)。

图 7:bq76PL455A 可用于少于 16 个电池单元;在这种情况下,未使用电池单元的输入必须是链中最高的。(图片来源:Texas Instruments)

图 7:bq76PL455A 可用于少于 16 个电池单元;在这种情况下,未使用电池单元的输入必须是链中最高的。(图片来源:Texas Instruments)

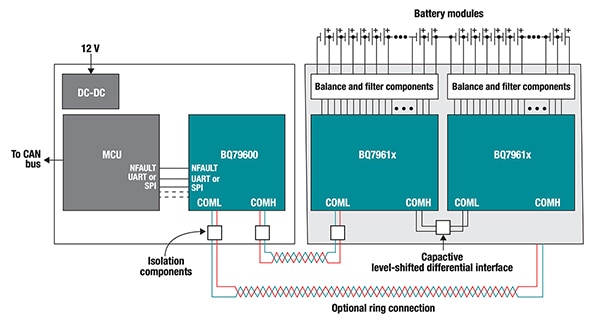

如 Texas Instruments 的 bq79616PAPRQ1 等的其他 IC 还可支持环形配置和双向通信,使系统能够连续监测电池组的健康和安全状态(图 8)。

图 8:bq79616PAPRQ1 支持双向环形拓扑结构,以便在断线或节点故障的情况下提供另外的链路连接路径。(图片来源:Texas Instruments)

图 8:bq79616PAPRQ1 支持双向环形拓扑结构,以便在断线或节点故障的情况下提供另外的链路连接路径。(图片来源:Texas Instruments)

如果在这种配置中,两个电池监测 ASIC 之间出现故障、开路或短路的情况,控制处理器能够通过切换信息的前后传递方向,继续与所有的电池监测 ASIC 进行通信。因此,如果正常通信遇到故障,系统可以利用环形通信功能的容错能力来保持可用性,同时有不会丢失来自电池模块的电压和温度信息。对于希望尝试 bq79616PAPRQ1 的设计人员,Texas Instruments provides 提供了 BQ79616EVM 评估板。

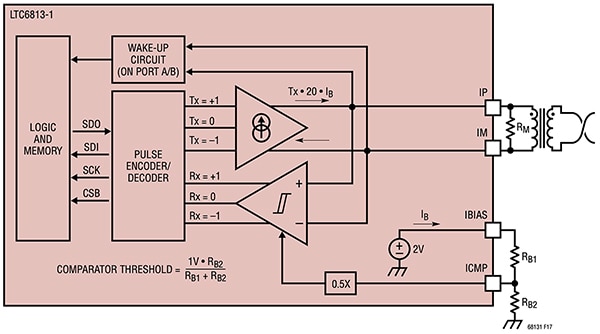

• LTC6813-1 来自 Analog Devices, Inc.:LTC6813-1 是一款符合汽车标准的多单元电池组监测器,通过其带有可编程噪声滤波器的 16 位三角积分 ADC,可测量多达 18 个串联的电池单元且总测量误差小于 2.2 mV(图 9)。请注意,相比其他能够直接支持电池单元的 IC 来讲,该器件可支持的数量更多。所有 18 个电池单元都可以在 290 μs 内完成测量,并且能够选择较低的数据采集速率以获得更高的降噪效果。

图 9:LTC6813-1 可支持的最多电池单元 (18),并采用了 16 位 ADC 来实现 2.2 mV 的精度和高速电池单元扫描能力。(图片来源:Analog Devices, Inc.)

图 9:LTC6813-1 可支持的最多电池单元 (18),并采用了 16 位 ADC 来实现 2.2 mV 的精度和高速电池单元扫描能力。(图片来源:Analog Devices, Inc.)

可串联多个 LTC6813-1 器件,从而允许同时对较长的高压电池串的电池单元进行监测。LTC6813-1 支持两种串行端口:标准四线 SPI 和 2 线隔离接口 (isoSPI)。非隔离四线端口适用于较短距离的链路和一些非汽车应用(图 10)。

图 10:LTC6813-1支持标准四线 SPI 互连,用于较短距离的链接和一些非汽车应用。(图片来源:Analog Devices, Inc.)

图 10:LTC6813-1支持标准四线 SPI 互连,用于较短距离的链接和一些非汽车应用。(图片来源:Analog Devices, Inc.)

1 Mbit/s 的隔离串行通信端口使用单根双绞线,距离可达 100 m,具有较低的电磁干扰 (EMI) 敏感性和辐射,因为该接口设计旨在实现较低数据包错误率,即使在电缆受到高射频场的影响情况下也是如此。即使出现了诸如通信路径断线等故障,菊花链的这种双向能力也能确保通信的完整性。

在其两线配置模式下,隔离是通过外部变压器实现的,标准 SPI 信号被编码为差分脉冲。传输脉冲强度和接收器阈值水平通过两个外部电阻 RB1 和 RB2 设定(图 11)。电阻值由设计人员选择,以便在功率耗散和抗噪强度之间进行权衡。

图 11:LTC6813-1 还提供了一个通过单根双绞线的 2 线、1 Mb/s、变压器隔离式串行通信端口,其距离可达 100 米,且同时具有低 EMI 敏感性和低辐射。(图片来源:Analog Devices, Inc.)

图 11:LTC6813-1 还提供了一个通过单根双绞线的 2 线、1 Mb/s、变压器隔离式串行通信端口,其距离可达 100 米,且同时具有低 EMI 敏感性和低辐射。(图片来源:Analog Devices, Inc.)

LTC6813-1 可以直接从受其监测的电池组或从一个单独的隔离电源供电。该器件还包括用于每个电池单元的无源平衡功能,以及使用脉宽调制 (PWM) 进行的单独占空比控制功能。

总结

准确测量单个电池单元或仅有几个电池单元组成的小型电池组的电压、电流和温度,或多或少会带来一些挑战。然而,由于大量电池单元、高 CMV、电噪声、监管规定和其他问题,在串联电池串的单个电池单元上准确测量这些相同的参数并在恶劣的汽车和工业环境中进行测量时(电池单元之间的时间偏差忽略不计),将是一个挑战。

为此,设计人员可以借助专门为这些应用设计的 IC(如图所示)。这种 IC 支持所需的电隔离、精度和快速扫描时间,可以解决此类问题。因此,这种 IC 能够实现准确的可操作结果,有助于作出关键的高水平电池管理决策。

免责声明:各个作者和/或论坛参与者在本网站发表的观点、看法和意见不代表 DigiKey 的观点、看法和意见,也不代表 DigiKey 官方政策。