选择和实现正确的电机控制设计以满足工业 4.0 的要求

投稿人:DigiKey 北美编辑

2022-09-13

在工业 4.0 或工业物联网 (IIoT) 时代,本地化智能以及机器与计算机和互联网的连接使得系统更加智能。之所以需要这种连接,原因之一是生产系统和子系统可以受到监测和控制,从而提高效率、可靠性和稳定性。这个时代与工业电机密切相关,自动化设施的大部分能源来自于工业电机,而电机故障可能会导致整个生产线关闭。

因此,有效控制电机至关重要,特别是速度和扭矩,二者对电机的动态范围影响甚大。为了有效控制这两个参数,需要高反馈精度。要达到这种精度,设计人员需要仔细选择低压侧、高压侧或在线电流检测,然后以最佳方式实现适当的电路。

本文会简要讨论这三种电流检测方案,然后介绍在线电机电流传感器中的理想放大器如何提供真实的电流相位信息。随后会说明如何使用 Maxim Integrated 的具有脉冲宽度调制 (PWM) 抑制功能的双向电流检测放大器 (CSA),以便配置三相电机系统来实现更有效的操作。

低压侧、高压侧抑或在线电流检测?

这三种检测方案(低压侧、高压侧和在线)实现起来有很大差异(图 1)。低压侧电机电流传感器的设计使用检测电阻和靠近接地的放大器(左下)。

图 1:用于电机速度和扭矩检测的低压侧、高压侧和在线电路方案。(图片来源:Analog Devices)

图 1:用于电机速度和扭矩检测的低压侧、高压侧和在线电路方案。(图片来源:Analog Devices)

在这三种方案中,低压侧电流检测电路是最直观且最简单,适合消费类应用,因为成本效益往往是此类应用的主要设计要求之一。

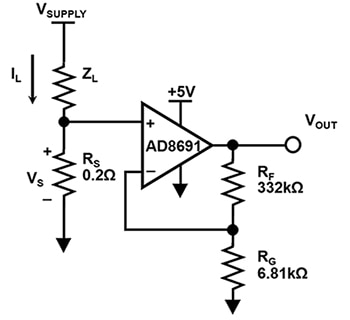

低压侧检测电路的放大器靠近接地,依次捕捉每个分支的电流。电路在栅极驱动 FET 堆叠的底部具有低成本的通用运算放大器,并有一个检测电阻 (RS),其共模电压接近接地(图 2)。对于高达 100 A 的负载电流,小型检测电阻 (RS) 通常是印刷电路板的印制线电阻。

图 2:该交流电机低压侧电流检测电路使用 CMOS 放大器,其共模电压达到放大器的负电源电压。(图片来源:Bonnie Baker)

图 2:该交流电机低压侧电流检测电路使用 CMOS 放大器,其共模电压达到放大器的负电源电压。(图片来源:Bonnie Baker)

图 2 中,负载电流表示通过一个交流电机的 FET 堆叠的传导电流。此电路要求放大器的共模输入范围涵盖接地。放大器电路放大 RS 两端的电压,提供关于负载电流大小 (IL) 的电压读数。该电压被馈送到放大器的非反相输入端,增益为 (1 + RF / RG),或大约 50 V/V。

Analog Devices 的 AD8691 可以用作放大器。这是一款低成本的通用运算放大器,带宽为 10 MHz。其 CMOS 输入晶体管的典型输入偏置电流为 0.2 pA,共模范围为负供电电压以下 -0.3 V。

放大器的输出被馈送到模数转换器 (ADC)。微控制器或其他处理器可以利用该数字化信号确定电机的状态。

印刷电路板要求

低压侧电流检测电路设计简单,可能会产生误导。使用印刷电路板来创建 RS,很容易由于无意中增加检测电阻值而产生测量误差。为了确保 RS 值准确,从 RS 的顶部或正极端子到非反相运算放大器的端子必须直接连接。此外,RS 的底部(负极)端子必须直接接地。印刷电路板的第二条设计要求确保检测电阻的负极端子和放大器增益电阻 (RG) 的底部直接连接。

请注意,电流流经印刷电路板的地平面,从而在其上产生电压差。正常情况下,这不是问题。在低压侧传感器电路中,使用低 RS 电阻使得电路对印刷电路板上的接地电压降极为敏感。

铜的电阻温度系数约为 0.4%/°C,因此 Rs 值随温度变化很大。在温度变化较大的系统中,印刷电路板电阻会造成与温度相关的误差,从而引起一定程度的不稳定性。为慎重起见,应避免使用长印制线,以尽量减少 RS 误差。此外,低压侧传感器设计中使用的检测电阻会增加不必要的动态电压降,导致电磁干扰 (EMI) 噪声问题。

高压侧电流检测

高压侧电机电流传感器将电阻的动态交流电压影响和 EMI 降至最低。然而,这种设计需要使用稳健的放大器来处理高电压。

低压侧电流传感器电路使用三个单通道运算放大器来检测每个交流电机分支的电流。这种方法很容易受到印刷电路板寄生电阻引起的误差和近地测量误差(也称为 RS 电压接地误差)的影响。

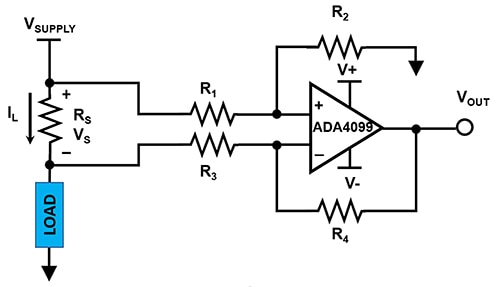

高压侧电流传感器电路使用差分放大器,其共模电压接近电源电压。对比低压侧电流传感器电路的一些局限性,这种配置不容易受到接地干扰的影响,并且能够检测负载短路(图 3)。

图 3:交流电机高压侧电流检测电路使用具有两个 PNP 输入级的放大器,其共模电压超出放大器的正负电源电压。(图片来源:Bonnie Baker)

图 3:交流电机高压侧电流检测电路使用具有两个 PNP 输入级的放大器,其共模电压超出放大器的正负电源电压。(图片来源:Bonnie Baker)

运算放大器必须具有轨至轨输入,并且在 RS 端子具有等于或大于 VSUPPLY 的较大共模电压。这很有挑战性,因为检测放大器需要至少等于 VSUPPLY 的扩展电压源。因此,在高压侧检测配置中,放大器的输入共模需要与供电电压 VSUPPLY 一样高。

对于这种应用,设计人员可以选择 Analog Devices 的 ADA4099-1。这是一款单通道、稳健、精密、轨至轨输入/输出运算放大器,其输入工作范围为 V- 至 V+ 及更高。后一特性在规格书中被称为“Over-The-Top”。

该器件的补偿电压小于 40 μV,输入偏置电流 (IB) 小于 10 nA,采用 3.15 V 至 50 V 的单电源或分离式电源工作。ADA4099-1 每通道的静态电流为 1.5 mA。

电阻器匹配

对于图 3 中的高压侧电流检测电路,外部电阻器(R1、R2、R3 和 R4)的精度直接决定测量精度。公式 1 用于计算图 3 的差分增益:

![Gd = 1/2 [R2/R1 [1+R4/R3]/[1+R2/R1] + R4/R3] 公式 1](http://sc-b.digikeyassets.com/-/media/Images/Article%20Library/TechZone%20Articles/2022/September/Select%20and%20Implement%20the%20Right%20Motor%20Control%20Design%20to%20Meet%20Industry%204.0%20Requirements/article-2022september-select-and-implement-the-right-equation1.jpg?la=en&ts=f4cd6363-f375-4324-8d66-dab633d4789a) 公式 1

公式 1

公式 2 用于计算图 3 的共模增益误差:

![GCM = [R1/R2 [1+R4/R3]/[1+R2/R1] - R4-R3] 公式 2](http://sc-b.digikeyassets.com/-/media/Images/Article%20Library/TechZone%20Articles/2022/September/Select%20and%20Implement%20the%20Right%20Motor%20Control%20Design%20to%20Meet%20Industry%204.0%20Requirements/article-2022september-select-and-implement-the-right-equation2.jpg?la=en&ts=1764af70-ea4c-4c17-8db4-7dee94c1d117) 公式 2

公式 2

公式 3 用于计算图 3 的输出电压:

公式 3

公式 3

如果 R1 至 R4 为 1% 电阻器,则最坏情况下整体误差的容差大于 5%。这 5% 的误差意味着必须使用昂贵的、容差更小的电阻器。这种方法的主要缺点是精密电阻器要求导致的成本增加,R4/R3 和 R2/R1 的比值需满足严格的容差,以克服较高共模电压引起的误差敏感性。

在线电流检测

虽然其他解决方案也可行,但首选还是在线(或直接绕组)电机电流传感器。这种方法提供真实的电流相位信息,从而能够实现快速建立时间和更高的共模瞬态抑制。为了应对这些挑战,用于在线测量的理想放大器是具有 PWM 抑制功能的双向 CSA。这种放大器建立时间快,带宽高,并能抑制共模瞬态。

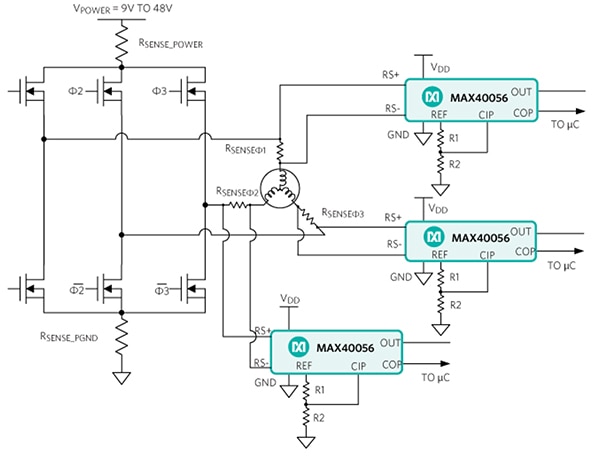

为了实现高效电机运行,系统处理器具有所有三个电机相位在任何给定时间的电流数据(图 4)。

图 4:在用于电机控制的在线电流检测中,处理器具有所有三个电机相位在任何时刻的电流数据。(图片来源:Analog Devices)

图 4:在用于电机控制的在线电流检测中,处理器具有所有三个电机相位在任何时刻的电流数据。(图片来源:Analog Devices)

图 4 中,MCU 利用 Analog Devices 的 MAX40056 双向 CSA 同时对所有三个电机分支进行采样,因而保留了各分支激励之间的相位关系。理想的在线放大器会放大每个电机分支的差分信号,同时抑制 PWM 的共模瞬态信号。强有力的 PWM 抑制有助于实现非常快的建立时间和更高的精度,设计人员能够最大限度地减小 PWM 占空比,使其接近 0%。

MAX40056 是一款单电源、高精度的双向 CSA,具有 -0.1 V 至 +65 V 的宽共模输入范围。输入级提供保护,不受 -5 V 至 +70 V 的电压尖峰和电感反冲影响。±5 μV(典型值)的输入补偿电压和 0.05%(典型值)的增益误差有助于确保系统误差处于较低水平(图 5)。

图 5:MAX40056 CSA 的快速 PWM 抑制电路能够抑制干扰,因此非常适合对感性负载(如电机绕组)进行同相电流监测。(图片来源:Analog Devices)

图 5:MAX40056 CSA 的快速 PWM 抑制电路能够抑制干扰,因此非常适合对感性负载(如电机绕组)进行同相电流监测。(图片来源:Analog Devices)

图 5 中,输入级经过专门设计,可抑制电机控制应用中常见的快速 PWM 信号干扰。因此,MAX40056 非常适合对感性负载进行同相电流监测,例如由 PWM 信号驱动的电机绕组和螺线管。MAX40056 的工作温度范围为 -40°C 至 +125°C,供电电压为 +2.7 V 至 +5.5 V。

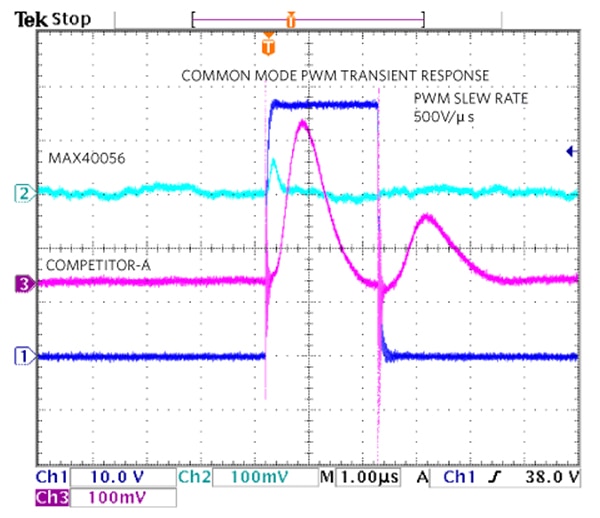

MAX40056 能在 500 ns 内从 500 V/μs 及更快的 PWM 边沿恢复。MAX40056 和竞争产品的基准测试数据显示出在 PWM 共模抗扰度方面存在显著差异(图 6)。

图 6:使用 50 V PWM 周期的 PWM 边沿抑制的竞争对比表明,MAX40056 在 PWM 共模瞬态抗扰度方面具有明显优势。(图片来源:Analog Devices)

图 6:使用 50 V PWM 周期的 PWM 边沿抑制的竞争对比表明,MAX40056 在 PWM 共模瞬态抗扰度方面具有明显优势。(图片来源:Analog Devices)

图 6 中,MAX40056 CSA 的模拟输出出现一个较小激增,并在 500 ns 内恢复,而竞争器件需要大约 2 µs 才能恢复。CSA 的专利 PWM 抑制输入技术能够压制瞬变,提供干净的差分信号测量。

结语

工业 4.0 和工业物联网均强调更高水平的生产效率和可靠性,这必须落实到各个电机上。要找到合适的电路设计来构建交流电机驱动系统以控制速度和扭矩,从而确保稳定性、可靠性和高能效,可能会很复杂。

如本文所述,使用理想放大器的在线电机电流传感器方法可提供真实的电流相位信息。采用这种方法,并使用具有 PWM 抑制功能的 MAX40056 双向 CSA,设计人员可以配置三相电机系统来精确测量三相交流电机系统的扭矩和速度,确保电机效率、可靠性和稳定性。

免责声明:各个作者和/或论坛参与者在本网站发表的观点、看法和意见不代表 DigiKey 的观点、看法和意见,也不代表 DigiKey 官方政策。

中国

中国