换向编码器进入智能时代

2015-06-18

新方法带来新机遇

编码器用户通常不愿意接受改变——即使理由充分。有些创新声称能够提供出色的性能和可靠性,但缺乏跟踪记录和有实质性的历史记录作为支持,因此不适合工厂车间或工业装置的电机控制。尽管光学和磁性编码器由来已久,并采用了看起来“更加有形”的物理概念,但电容式编码器也采用经过充分验证的理论,凭借多年来在该领域的不断成功而发展成为一种成熟的技术。这种运动传感替代方法基于数字技术,实现了众多优势,为利用旋转式换向编码器的设计人员带来了全新的智能化水平。

旋转编码器对几乎所有运动控制应用都非常重要,并且由于无刷直流 (BLDC) 电机的使用日益增长,对这种编码器的需求也在不断增加,这将有益于提升控制水平、精度和效率。编码器的任务简单,即为系统控制器指示电机轴的位置(图 1)。使用此信息,控制器能准确、有效地为电机绕组换向,并决定速度、转向和加速度等参数,运动控制回路需要利用这些参数来保持所需的电机性能。

图 1:旋转编码器提供电机轴转向、位置、速度和加速度信息。

图 1:旋转编码器提供电机轴转向、位置、速度和加速度信息。

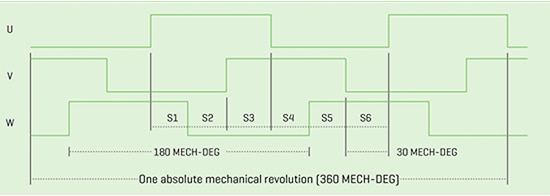

编码器可以基于各种技术,所有这些技术都提供标准 A、B 正交信号的数字输出,以及某些型号的索引输出(图 2a)。换向编码器(详见下文)还提供 U、V、W 换向相位通道输出(图 2b)。

图 2a:标准 A、B 正交信号及索引信号,此处所示为光学编码器。

图 2a:标准 A、B 正交信号及索引信号,此处所示为光学编码器。

图 2b:换向编码器产生的 U、V、W 波形。

图 2b:换向编码器产生的 U、V、W 波形。

编码器技术

最著名的三种编码器方法分别是采用光学、磁性或者电容技术。简言之, 光学 方法采用带槽圆盘,一侧是 LED,另一侧是光电晶体管。圆盘旋转时,光路被中断,得到的脉冲指示轴的旋转和转向。尽管这种方法成本低并且有效,但以下两个因素会使光学编码器的可靠性下降:有污垢、灰尘和油脂干扰光路;LED 的使用寿命有限,通常在几年内亮度会下降一半,并最终烧坏。

磁性编码器的结构类似于光学编码器,只是它利用的是磁场而非光束。它使用磁性圆盘替代带缺口光学滚轮,磁性圆盘在磁阻传感器阵列上转动。码盘的任何转动都会使这些传感器产生响应,而产生的信号将传输至信号调节前端电路以确定轴的位置。虽然很耐用,但磁性编码器不够精确,且易受电机磁场干扰。

第三种方法,即电容式编码,兼具光学和磁性编码器设计的所有优点,但却没有它们的弱点。这种技术与成熟、精确的低成本数字游标卡尺的原理相同。它有杆状或线状两种型式,一个位于固定元件,另一个位于活动元件之上,共同构成配置为接收器/发射器对的可变电容器(图 3)。编码器旋转时,集成 ASIC 对这些线路变化计数,并利用插值法找到轴的位置和旋转方向,以建立标准正交输出以及其他编码器提供的换向输出,用于控制无刷直流 (BLDC) 电机。

这种电容式技术的魅力在于,不会产生磨损,不会受到工业环境中常见的灰尘、污垢和油脂等的污染,因此本质上比光学器件更加可靠。电容式编码器还具有数字控制特性所带来的性能优势——包括调节编码器分辨率(每转计数的脉冲)的能力,因此无需更换更高或更低分辨率的编码器。

图 3:连接到电机轴的转子发送信号,然后电容式编码器对由该信号调制生成的脉冲进行读数。

图 3:连接到电机轴的转子发送信号,然后电容式编码器对由该信号调制生成的脉冲进行读数。

世界之最

Same Sky 的全新 AMT31 系列是最先进的电容式编码器典范,可提供 A、B 正交信号、索引信号,以及 U、V 和 W 换向相位信号。它在每转 48 到 4096 次脉冲 (PPR) 之间提供二十种可选递增分辨率,还具有七种 2 到 20 的电机轴对。AMT31 系列还带有锁定集线器,便于安装,可在 5 V 电源轨上工作,只需 16 mA 供电电流。

但电容式编码器的益处远不止卓越的性能、灵活性、短期及长期可靠性。不像光学和磁性编码器,电容式编码器的数字输出侧采用 21 世纪的系统设计,在编码器使用中,从产品开发到安装、甚至维护等所有阶段均带来了许多独特的系统优势。

为什么会这样?光学或磁性编码器的输出只是功能性的,但却“不灵活”,不能为用户带来灵活性、信息提示或操作优势。相比之下,电容式编码器基于数字化技术,利用内置 ASIC 和单片机提供其他特性和增强性能。这种智能输出在许多方面改变了用户和性能情况,同时仍然与标准编码器输出完全兼容。

正在发生实质性的有利改变

让我们更详细地了解一下作为 Same Sky AMT31 系列电容式编码器一部分的 ASIC 和单片机所带来的改进:

- Same Sky 电容式编码器的数字特性能够实现简单、快速的“一触式”调零。这个过程很简单:通过激励正确的电机相位,将轴锁定到所需的位置,命令编码器在此位置“调零”;总共只需一到两分钟,无需特殊仪器。

相反,使用光学或磁性编码器,通过调零来机械校准换向信号和电机绕组,这需要多个步骤,比较复杂,而且经常令人沮丧。它需要锁定电机、物理校准,然后反向驱动电机,同时使用示波器观察反电动势和编码器波形,以便实现正确的过零校准。这通常是个反复的过程,需要重复各个步骤来实现微调和验证,因此整个周期要花费 15 到 20 分钟。

- AMT 系列的数字特性还极大改善了系统设计工艺,提供灵活性、诊断并可对电机和电机控制器性能进行评估。尤其是,由于单个电容式编码器能支持各种分辨率和极对值,设计人员可以使用这种可编程分辨率能力,在控制器和算法开发期间动态调整 PID 控制回路的响应和性能,而无需购买和安装全新编码器。

AMT 系列内置的智能还可实现板载诊断,可实现快速现场故障分析,属业内首创。能对编码器进行查询,以指示其是否正常工作或是否存在由于轴上机械错位或其他问题引起的某种故障。因此,设计人员能快速确定编码器是否有故障,查找问题来源,从而排除编码器自身可能存在的问题。并且,工程师能利用此特性制定预防措施,例如,在运行应用之前执行“编码器良好”测试序列。这些能力是光学或机械编码器所不具备的,可让设计人员尽可能缩短停机时间,并预测现场可能发生的设备问题。

- 最后,数字接口还可简化物料清单 (BOM)。由于编码器可通过软件定制以适应特定变化(PPR、极对和换向方向),因此无需列出并为多电机产品、多种产品或不同的安装位置备货不同版本。

智能编码器加 GUI:珠联璧合

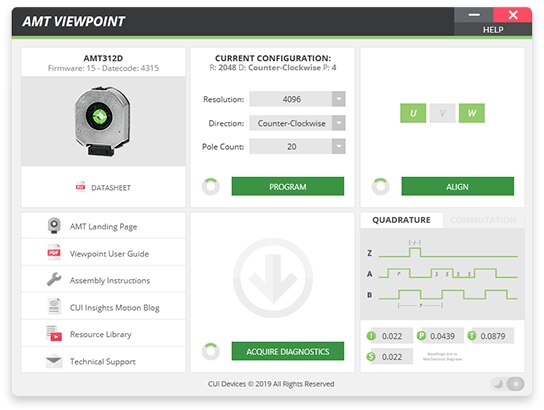

用于 Same Sky 电容式编码器的 AMT Viewpoint™ 软件基于 Windows PC,可加快开发速度,还可将识别型号和版本等耗时的琐碎工作变得很简单。只需 USB 电缆即可连接编码器并实现简单的串行数据格式。

其 GUI 允许用户根据应用需求定制编码器(图 4)。

图 4:Same Sky AMT Viewpoint 软件提供了易于使用的开发界面。

图 4:Same Sky AMT Viewpoint 软件提供了易于使用的开发界面。

通过 GUI 设置界面,用户能看到关键编码器波形和时间,并随着编码器选项的改变进行自动调整。通过 GUI 对编码器编程只需简单地几个按键,约 30 秒即可完成。最值得注意的是,无论是 A、B、索引或换向模式,编码器校准和调零仅需几秒钟,与不可编程的编码器进行此项任务形成鲜明对比。

在演示模式下,用户能使用 GUI 并执行编码器相关的操作,就像已经连接到实际编码器一样,这是在实际购买或亲手操作前熟悉编码器和工具的便捷方式。最后,GUI 还支持为特定编码器版本创建可订购的零件号,其中包括输出格式、套管(孔径)适配器和安装底座等选件。

结语

基于电容技术的编码器具备众多优点,远远不只是提升了性能和可靠性。像 Same Sky AMT31 这样的器件,内置 ASIC/单片机,提供支持可编程设置和安装功能的智能功能,能够让用户深入了解运营状况,简化库存管理。当这些特性与基于 PC 的 GUI 相结合时,能够提供易用的复杂功能,极大简化了编码器使用的方方面面,包括原型设计导入、评估以及安装到配置调试,乃至诊断和库存最小化。此外,所有这些编码器的成本与其他编码器相当,且与标准输出类型和格式兼容,而功耗却可以做得更低。AMT31 带有易于安装的适用于不同轴尺寸的适配器(图 5),代表着未来利用智能接口的必然趋势,可提供其他编码器技术所不能实现的好处。

图 5:Same Sky AMT31 编码器是耐用性和灵活性的独特组合。

图 5:Same Sky AMT31 编码器是耐用性和灵活性的独特组合。

免责声明:各个作者和/或论坛参与者在本网站发表的观点、看法和意见不代表 DigiKey 的观点、看法和意见,也不代表 DigiKey 官方政策。