消除传送带卡塞误报,提高工厂自动化生产率

投稿人:DigiKey 北美编辑

2023-08-25

快速传送带广泛应用于工厂自动化,可加快生产速度并提高效率,但偶尔也会出错。经常出现的问题就是卡塞;一件物品被卡住,其他物品很快就会堆在后面。这不仅不利于传送量,损害传送带系统,而且对附近的工人也会造成危险。

激光检测器就是消除这种卡塞的一种解决方案。通过向传送带照射光束并检测反射,传感器可以检查是否有物品卡塞,并在发生损坏之前停止系统。激光检测器虽然安装和使用简单,但并非万无一失。例如,如果几个物品正在移动,但它们之间没有空隙,系统就会认为出现了卡塞,从而不必要地停止传送带。

最近推出的激光传感器产品利用更先进的光学技术和软件算法,减少了误报次数。

本文简要介绍了用于卡塞检测的两种光传感器:LED 和激光传感器。然后,重点介绍了飞行时间 (ToF) 激光传感器,并探讨了决定传感器性能好坏的关键因素。文章还介绍了 Banner Engineering 生产的一款真实的 ToF 激光传感器,并说明了如何将其安装到传送带卡塞检测应用中。

什么是激光传感器?

激光传感器利用相干光束检测物体,并帮助确定其距离。在没有物体的情况下,光线从一个固定的参考表面反射。但是,如果有物体穿过光束,反射光的强度就会不同,距离也会缩短,从而触发传感器。LED 传感器也可以用光来检测物体的存在,而且价格往往较低,但近年来成本差距已经缩小,激光传感器在多个方面具有技术优势。

例如,与 LED 传感器相比,激光传感器的感应范围更大,检测精确度更高。此外,严格控制的激光束能在很远的范围内产生一个小光斑,而且反射效果很好,即使是反射效果很差的表面也不例外。这些特性使激光传感器能够检测到微小的物体,甚至是细线。激光传感器的另一个优点是可以检测到穿过孔洞或狭窄开口的物体(图 1)。

图 1:即使产品表面反射率较低,激光传感器也能提供良好的反射效果。(图片来源:Banner Engineering)

图 1:即使产品表面反射率较低,激光传感器也能提供良好的反射效果。(图片来源:Banner Engineering)

激光传感器使用两种技术来确定与被检测物体的距离:三角测量或光束 ToF。三角测量技术利用反射光的角度来确定其与传感器的距离。ToF 传感器,顾名思义,就是测量光束到达物体再返回所需的时间。然后,利用已知的光速 ("c"),通过简单的公式计算出到物体的距离:到物体的距离 (m) = ToF (s) /2 x c (m/s)(图 2)。

图 2:ToF 技术测量光脉冲到达物体和返回所需的时间,然后应用一个简单的公式计算到物体的距离。(图片来源:Banner Engineering)

图 2:ToF 技术测量光脉冲到达物体和返回所需的时间,然后应用一个简单的公式计算到物体的距离。(图片来源:Banner Engineering)

使用三角测量法的激光传感器成本更低,在 100 mm 以内的短距离内精确度更高。ToF 类型更适合最高 24 米的远距离检测。传送带卡塞检测应用需要激光传感器在数米范围内工作,因此本文只讨论后一种类型。

激光传感器的选择标准

虽然激光传感器在技术上优于 LED 设备,但仍需谨慎选择,以确保为特定应用选择到最佳的传感器。

需要考虑的主要参数包括:

- 重复性 (或再现性):指传感器在相同条件下重复相同测量的可靠程度。例如,0.5 mm 的重复性意味着对同一目标的多次测量结果误差均在 ±0.5 mm 范围内。

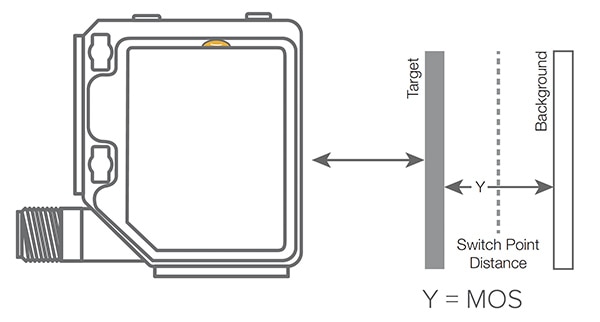

- 最小目标距离 (MOS):这是指传感器要可靠地检测到目标,必须将目标与背景分开的最小距离。0.5 mm 的 MOS 意味着传感器可以检测到距离背景至少 0.5 mm 的物体(图 3)。

- 分辨率:这是传感器能检测到的最小距离变化的度量。0.5 mm 的分辨率意味着传感器可以检测到小至 0.5 mm 的变化。该规格与最佳重复性相同,但它是以绝对数而不是公差表示的。

- 精确度:这是实际值与测量值之间的差值。它用于在没有参考目标的情况下评估未知距离的测量精确度。这种测量方法在比较多个传感器的测量结果时非常有用。

- 线性度:在观察与已知参考目标的测量值之间的相对变化时,这是精确度的替代参数。这类似于校准模拟传感器的 4 和 20 毫安 (mA) 点,所有距离测量都是相对于所教学的条件进行的。

图 3:MOS 是传感器可靠检测到目标时,目标与背景之间的最小距离。(图片来源:Banner Engineering)

图 3:MOS 是传感器可靠检测到目标时,目标与背景之间的最小距离。(图片来源:Banner Engineering)

选择激光传感器时,首先要使其性能与应用的尺寸特征相匹配。例如,要检测的物体是几厘米远还是几米远。但根据检测对象的颜色和反射率,还有更多的选择标准。

针对挑战性目标优化激光传感器

激光传感器面临的常见挑战包括具有高反射表面的物体,以及具有深色或亚光表面的物体。为应对前者,工程师应选择具有自动增益补偿功能的激光传感器,让设备降低增益以降低激光强度,从而降低反射光的大小。增益补偿有助于保持精确度。在寻找黑暗或反光性差的物体时,返回信号可能非常微弱,难以检测。有一种解决方案就是使用指定的激光传感器,自动增加增益,放大反射信号,从而可靠地检测到其他传感器可能难以观测到的目标。

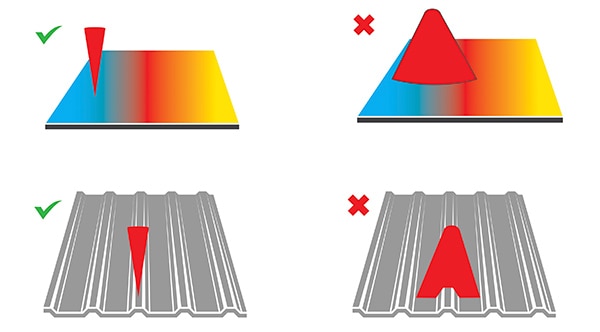

在许多应用中,紧密聚焦的光束光斑是理想的选择。例如,在目标由多种颜色组成的情况下,小光斑效果最佳。可以在多色产品上只针对一种颜色进行聚焦,以获得一致、可靠的反射效果(图 4,上)。小光束光斑也可用于聚焦轮廓表面的某一点。这种聚焦还可以确保可靠操作(图 4,下)。

图 4:紧密聚焦的光斑可在多色和异形表面上可靠工作。(图片来源:Banner Engineering)

图 4:紧密聚焦的光斑可在多色和异形表面上可靠工作。(图片来源:Banner Engineering)

但选择聚焦光斑的激光传感器并不适合所有应用。有时,更大、更分散的光斑是更好的选择。例如,用大光斑照射粗糙的表面,可以使反射光平均化,从而提高测量的稳定性(图 5)。

图 5:光斑更扩散在粗糙的表面上效果更好,因为它往往会使来自高处和低处的反射平均化。(图片来源:Banner Engineering)

图 5:光斑更扩散在粗糙的表面上效果更好,因为它往往会使来自高处和低处的反射平均化。(图片来源:Banner Engineering)

清除传送带卡塞

快速移动的工厂传送带很容易发生卡塞,尤其是在弯道处,货物会在弯道出口处迅速堆积。弯道也很容易出现假卡塞,因为包裹的散装流动通常很少有空隙让传统传感器检测到卡塞(图 6)。

图 6:传送带弯道很容易出现卡塞警报错误,因为大量包裹的流动给传统传感器提供间隙很少,难以检测是否存在移动。(图片来源:Banner Engineering)

图 6:传送带弯道很容易出现卡塞警报错误,因为大量包裹的流动给传统传感器提供间隙很少,难以检测是否存在移动。(图片来源:Banner Engineering)

常用的解决假卡塞的变通方法往往会带来更多问题,而不是解决问题。典型的方法包括增加延时定时器,让假卡塞有时间“清除”。虽然这种延迟可以奏效,但如果发生更严重的卡塞,响应就会延迟,而且会造成更多的包裹堆积,对传送带部件造成压力,从而导致设备过度磨损。此外,卡塞时产生的力会损坏卡在传送带上的货物。最后,严重卡塞往往需要工人用所谓的卡塞杆来清理线路。这就带来了风险,因为工人在进入危险区域时,大型电机仍在运转。

假卡塞很常见:Banner Engineering 引用了一个客户的案例,该客户发现在使用传统传感方法“检测”到的传送带卡塞中,有 82% 是误报。误报不仅会造成损失,危及工作人员,而且还会造成损失。具体损失包括:

- 生产力损失

- 下游流程工作负荷不足

- 维修人员诊断错误问题的时间损失

- 传送系统因不断停机和启动而磨损

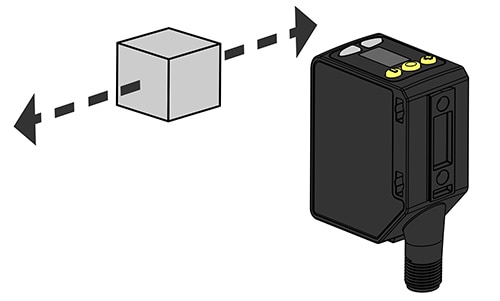

解决这一工程难题的办法是采用激光传感器,这种传感器能够最大限度地减少错误的卡塞检测,同时对真正的卡塞做出快速反应。Banner Engineering 的 Q5X 系列 ToF 传感器中的 Q5XKLAF10000-Q8 就是一种选择(图 7)。该传感器的工作范围为 50 mm 至 10 米,重复性为 ±0.5 至 10 mm,MOS 为 1 至 70 mm ,分辨率为 1 至 30 mm ,线性度为 ±5 至 150 mm ,精确度为 ±3 至 150 mm 。该激光传感器还具有自动增益补偿功能,用户可选择 3、5、15、25 或 50 毫秒 (ms) 的响应时间。

让 Q5XKLAF10000-Q8 特别适合传送带应用的其他主要功能包括:

- 内置卡塞检测算法,不依赖间隙来感知包裹流

- 能够检测各种包裹类型,包括盒、瓶和塑料袋

- 工业标准 M12 接头

- 各种安装支架

图 7:Q5XKLAF10000-Q8 激光传感器是一款紧凑型传送带卡塞检测器,内置卡塞检测算法,不依赖间隙来感知目标物体的流动。(图片来源:Banner Engineering)

图 7:Q5XKLAF10000-Q8 激光传感器是一款紧凑型传送带卡塞检测器,内置卡塞检测算法,不依赖间隙来感知目标物体的流动。(图片来源:Banner Engineering)

设置激光光学传感器

对于上面提到的传送带弯道应用,Q5X 激光传感器应紧接在弯道之后安装,以便尽早检测到卡塞。该设备有两个输出指示灯、一个显示屏和三个按钮。它应安装在支架上,以确保最佳的检测可靠性和 MOS 性能。建议安装方向如图 8 所示。然后将激光传感器连接起来,如图 9 所示。

图 8:Q5XKLAF10000-Q8 激光传感器安装成与目标对象流成 90°效果最佳。(图片来源:Banner Engineering)

图 8:Q5XKLAF10000-Q8 激光传感器安装成与目标对象流成 90°效果最佳。(图片来源:Banner Engineering)

图 9:激光传感器电气和信号连接采用标准 M12 接头。该图显示了 0 至 10 伏模拟系统的设置。(图片来源:Banner Engineering)

图 9:激光传感器电气和信号连接采用标准 M12 接头。该图显示了 0 至 10 伏模拟系统的设置。(图片来源:Banner Engineering)

调整好方向并接通电源后,必须将激光传感器引入其参考面。当没有物体通过传感器光束时,这就是传送带或其他装置上反射光线的部分。选择最佳参考面是激光传感器整体性能的关键。该表面必须是哑光或散光表面,无油、无水、无尘,有固定位置,无振动。表面还应处在 200 mm 到最大感应范围之间。要检测的物品应尽可能靠近传感器,并尽可能远离参考表面。

Q5X 激光传感器通过按钮和显示屏进行编程。编程可通过访问菜单和输入功能参数值来实现。例如,一个关键参数是“双模式”;该模式记录从参考表面接收到的光的距离和量。当检测到的距离或反射光量发生变化时,传感器就会记录下物体从传感器和参考表面之间通过的情况。

另一个需要编程的重要参数是“卡塞反光”。这是双模式的扩展,可在有背景存在时优化卡塞检测。另外还要设置独立的卡塞范围值,该值定义了符合“未卡塞”条件的最小物体移动量,结合自动确定的强度阈值,可确定物体正在移动。还有一个类似的“教学”模式,用于优化无背景时的卡塞检测。

结语

保持工厂自动化传送带的正常运转对于维持生产率和确保工人安全非常重要。但是,即使是在最好的生产线上,也会发生卡塞,而且,检测这些卡塞的传统方法往往会触发误报。因此,以 Banner Engineering 为代表的厂家生产出了最新一代激光传感器,它们拥有先进的功能,可最大限度地减少这种误报,而且相对易于安装和编程,可实现最佳的性能。

免责声明:各个作者和/或论坛参与者在本网站发表的观点、看法和意见不代表 DigiKey 的观点、看法和意见,也不代表 DigiKey 官方政策。